“推進紡織業兩化深度融合”系列報道

在新一代資訊科技與製造業深度融合的背景下,紡織服裝行業小單快反、個性化定製等新模式噴湧而出,成為消費升級下的潮流和趨勢。

尤其是《紡織行業“十四五”發展綱要》按照國家“十四五”規劃要求提出,要實現產業基礎高階化、產業鏈現代化和製造能力高階化。推進產業的智慧化、數字化成為紡織“十四五”的一項重要工作。

為此,要加快突出工業網際網路的引領帶動作用,支援中小企業上雲,用平臺打造一批傳統產業的AI深度應用場景,推動企業開展機器換人、數字化車間、智慧化工廠建設,加快實施全產業鏈工業網際網路的改造,實現產業轉型升級;透過科技研發創新驅動,推動傳統產業向內涵式發展轉變。

為深化新一代資訊科技與製造業融合發展,全面提升企業核心競爭能力,《紡織服裝週刊》特推出“推進紡織業兩化深度融合”系列報道,介紹產業兩化融合現狀,剖析瓶頸所在,並分享先進經驗。

2017年,工業網際網路熱潮開始翻湧,國務院正式釋出 《關於深化“網際網路+先進製造業”發展工業網際網路的指導意見》,提出增強工業網際網路產業供給能力,持續提升我國工業網際網路發展水平,形成實體經濟與網路相互促進、同步提升的良好格局。

傳統管理模式的革新

工業4.0、智慧製造、工業網際網路……各種名詞都表明中國製造業正在藉助新技術實現轉型升級。在紡紗行業深耕數十年,華孚時尚深諳行業發展的特點:紡紗行業更多依靠傳統人力形成對工廠的管理,效率低、重資產、人力密集的問題依舊突出。

如何為“舊行業”注入“新活力”?工業網際網路成為華孚迫切尋找的突破口。作為紡紗行業巨頭,華孚主動求變,於2020年開始著力搭建應用於紡紗行業的工業網際網路平臺,希望用資料化的方式全面提升公司本身乃至全行業的運營效率。

眾所周知,大中型棉紡紗廠的紡紗車間少則有近百臺、多則有數百臺細紗機,這就決定了傳統管理模式下生產裝置的維修維護任務十分繁重。每臺機器記錄維護時間、維護專案的過程依靠人工記錄,並且機器的異常狀況只能由一線人員巡邏發現逐級上報,維修效率低下。生產資料的收集和彙總也只能由人工進行,傳遞至管理層的時間較長,工人和機器的排班更多依靠經驗和人工判斷完成。

而在資料體系方面,不同生產環節的一線的生產資料分散於各個車間,決策層難以迅速獲得時效性強、準確度高、覆蓋面廣的資料作為決策依據。人工記錄的資料無法保證及時準確,裝置名稱與編碼雜亂不統一也為高效管理帶來困難。

表1:工業網際網路平臺效益提升

|

系統上線前的主要問題案例分析 |

工業網際網路提升案例分析 |

|

管理模式更加主動實時,提升業務效率 |

|

|

無裝置維護記錄和依據(依靠經驗) |

系統記錄停機時間,判斷是否超時,透過資料化管理模式提升準確性(依靠資料) |

|

一線人員逐級上報異常,例如意外停機、裝置效率低、重大裝置事故(被動) |

系統主動推送異常到管理人員手機,並自動分析異常響應處理的效率,透過加快異常處理減少損失(主動) |

|

收集和彙總生產、效率、質量等資料需要大量時間,管理層看到的資料滯後嚴重(滯後) |

系統自動、實時收集、彙總資料,管理層可以在任何時間檢視資料,提升資料時效性更便於找到瓶頸(實時) |

|

透過IT模組的補齊,提升資料規範性和資料連通 |

|

|

資料分散不利於決策(分散) |

多維度資料彙總在同一個平臺,提高資料整合、分析、傳遞的效率(整合) |

|

原始資料由人工記錄,時效性、準確性無法保障(人工) |

80%以上資料由系統自動採集和彙總,跨平臺資料100%自動在後臺對接,降低資料統計分析的成本(自動) |

|

裝置名稱、編碼不統一(無序) |

系統實施期間規範資料編碼,統一命名,提升溝通和資料傳遞的準確率(規範) |

在深刻理解模式弊端的基礎上,華孚構建工業網際網路的第一步踏實地踩在生產製造升級上。透過生產製造環節的IOT(工業網際網路)+MES(執行製造系統)實現了前端生產機器的視覺化與數字化,以解決管理模式的問題。

物聯網環節,華孚在傳統的紡紗機器上安裝了為紡紗裝置專門定製的工業採集閘道器。現場工作人員控制執行引數後,裝置採集系統採集裝置資訊和引數資訊。此後,彙總閘道器彙總全部採集閘道器的資料,推送到MES資料伺服器。此後在MES系統中,華孚根據紡紗的環節,為從清花、梳棉、到並條、精梳、粗紗、細紗到絡筒的各個環節的機器均量身打造了分析系統。最終,各個紗線的整個生產環節資料均將完整展現在電腦、平板、手機等多個終端,方便公司上下對公司整體生產情況的監控管理和反饋。

系統上線後,透過管理模式的轉變,華孚的業務效率迎來提升,管理人員成本預計將降低10%;資料規範性與資料連通也迎來質變,原先無序的裝置編號及命名也將得到有效統一和高效管理。

阿克蘇工廠的“科技感”

作為工業網際網路的第一步,華孚已在位於新疆阿克蘇的15萬錠工廠接入IOT+MES系統試驗半年,並且取得良好的運轉效果。

試點工廠是集團全資子公司阿克蘇華孚的代表性工廠。在該試點工廠中,華孚將IOT裝置接入各工序生產裝置和輔助裝置約500臺,在MES系統的幫助下,實現故障自動上報、資料實時統計、記錄裝置維護等多重智慧化功能。

同時平臺的工單分配、班組安排、考勤記錄等功能使得一線工人規範化操作、降低等單時間,在工時不變的基礎上提升總生產效率。

在該系統上線後,工廠迎來了驚喜的變化。

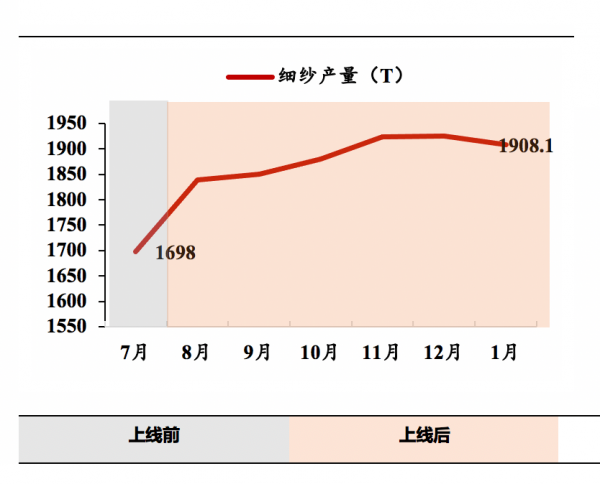

效率方面,阿克蘇工廠細紗機效率由91.09%提升至97.56%,平均錠速由14,000提升至16,500,產量由1,698噸提升至1,908噸。透過故障自動上報、備件管理和統一系統引數縮短故障時間至原先的1/10。

產量方面,試點工廠平均錠速提升15~20%,裝置生產效率提升7%,成品產量增加10%~15%。

投資回報率方面,試點工廠年增加淨利潤約690萬元,提升淨利潤約1%,投資回報率超2倍,新疆阿克蘇總計10個工廠投入約730萬元,每年淨利潤增加約6,087萬元,投資回報率超8倍。

試點工廠的成功給了華孚信心,但華孚的“野心”不止於此,駐足工業網際網路的浪潮之巔,華孚決心掀起紡紗行業的革命。

共享的浪潮

在紗線製造領域,由於行業發展時間長、起步技術門檻低,規模化後管理邊際難度加大,擴產速度相對受限,行業集中度低,上市公司如百隆東方、華孚時尚市佔率僅1%左右。

而較低的集中度往往意味著低效。一方面,規模以下中小紡紗企業始終面臨著產能-訂單錯配,訂單淡季產能過剩的問題。同時,小企業管理水平低下,班組分配、資料分析、裝置維護等水平有待提升;另一方面,華孚等紡紗龍頭,雖然客戶資源豐富,在手訂單數量明顯較高,卻受困於紡紗產業較大的自播開支,產能擴張速度一直受到限制。

因此,華孚數字化轉型還蘊含著一個核心關鍵詞:開放共贏。

對於整個行業來說,如果華孚能將工業網際網路平臺推廣到中小企業當中,為中小型企業提供數字化轉型服務,實現智慧設計、智慧生產、智慧服務、智慧產品等數字化改造。如果由產能效率高、品質好、有競爭力的大型紡紗企業整合現有產能,共同做大做強,紡紗行業或許將共同迎來一個更富有創新力的未來。

這就是華孚搭建工業網際網路平臺的第二步:將數字化解決方案向中小工廠推廣。

在華孚的計劃中,當中小企業接入工業網際網路系統後,華孚自身接到的優質品牌訂單將被轉交給這些工廠,華孚產能擴張速度受限的問題將得到解決,而中小工廠也將透過工業網際網路系統提升管理運營效率,其生產質量也更容易被華孚以及下游客戶在雲端進行監控。

根據初步估算,行業目前1.5萬億規模,如果華孚整合5%的小工廠,便有750億收入,如果提升2個點利潤率便有15億利潤可以與小工廠分享,真正實現“共贏”。

在此基礎上,華孚將致力於搭建紡紗行業數字化撮合平臺,真正實現行業整合。

具體而言,華孚面對紡紗行業大市場、集中度低的問題,將華孚模式向中小工廠輸出,提升行業整體生產效率;其次,華孚進一步搭建工業網際網路平臺,利用華孚訂單優勢,加強行業棉花原料把控與中小工廠生產流程線上系統監控,實現華孚供應鏈輕資產擴張;最後,華孚也將透過線上撮合交易,積累紗線現貨和期貨資源,打通買賣雙方的供求關係,提供其他增值服務,如裝置、備品備件集中採購,以及維修外包等,不斷完善升級數字化平臺。

根據測算,平臺啟用後,疊加公司其他數字化軟體,整體預計對公司的營業利潤率有望提升2pct以上,營業利潤提升有望達到40%。預計到2022年,華孚全公司的產能均將接入這套系統,如果整體推進順利,實現全企業的數字化管理體系,未來幾年內,公司的整體淨利率有望獲得2pct的顯著提升。

華孚時尚目前已有70萬錠產能加入產業網際網路平臺。2021年年內計劃完成阿克蘇華孚剩餘工廠的上線推廣,屆時系統將支援100餘萬錠規模的工廠運營。預計到2022年,華孚時尚全部200餘萬錠產能均接入工業網際網路平臺。

從遠期看,華孚的工業網際網路平臺在IOT+MES的基礎上,將會逐步向企業內部的經營持續延伸。華孚對生產流程的數字化僅僅是其整體工業網際網路的第一個環節,在此之後,從企業庫存的精細化資料管理、為客戶進行更加精準的畫像、成本流程的管控等等諸多方面。

在可以預見的未來,華孚將逐步落地最終形成全企業的數字化管理體系,激發紡紗行業新一輪的增長點。