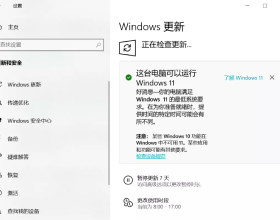

導讀

利用拉伸試驗機、掃描電鏡和金相顯微鏡等手段研究了雙重退火工藝(890℃×1h/FC+750℃×2h/AC,570℃×4h/AC )對鐳射增材沉積和修復兩種狀態的TC18鈦合金的組織和力學效能的影響,並與原始鍛件TC18鈦合金進行比較。結果表明,鐳射增材修復試樣微觀組織為典型的類鑄態組織,主要由層狀β晶粒組成。鐳射增材修復試樣經雙重退火後為魏氏組織,原始β晶界仍清晰可見,晶內分佈著交錯的(a+β)集束。經雙重退火後,鐳射增材沉積試樣強度低於原始鍛件,塑性高於原始鍛件,鐳射增材修復試樣的效能介於兩者之間,鐳射增材修復的衝擊性能比鍛件的衝擊性能高約60%。鐳射增材沉積、鐳射增材修復兩種狀態經退火熱處理後力學效能都能達到了TC18鍛件規定值。

鐳射增材製造(Laser Additive Manufacturing)技術是透過鐳射熔化/快速凝固逐層沉積“生長製造”,由零件CAD 模型一步完成緻密、高效能鈦合金零件的“近淨成形制造”。相對於傳統的“鍛造+機械加工”製造技術,在薄壁、內腔等複雜結構件上,鐳射增材製造有著巨大優勢,主要體現在顯著提高材料利用率、降低成本、節約生產週期等方面。但是鐳射增材製造為非平衡凝固過程,容易產生組織應力及熱應力,出現變形和開裂等現象。所以鐳射增材製造的後處理就顯得尤為主要。現在鐳射增材製造最常見的後處理方式是熱處理。透過熱處理,能夠達到改善鐳射增材製造金屬構件組織、消除缺陷、最佳化效能的目的。

隨著工業的發展,對鐳射增材修復工件的需求越來越強烈。李秋歌等採用鐳射增材技術修復了損壞的K465鎳基高溫合金航空發動機渦輪葉片,效果良好。劉江紅等採用鐳射增材修復技術對Ti5Al2.5Sn ELI材料進行修復,發現修復區域力學效能不低於粉末冶金製備的材料基體。竇磊等研發專用合金粉末,採用鐳射增材技術對軸承座內孔磨損區進行修復,經效能測試表明鐳射增材區的力學效能和組織結構都達到與基材相當的水平。但是當前對TC18鈦合金鐳射增材沉積、鐳射增材修復及經熱處理後組織和力學效能是否滿足使用要求研究較少。本課題對鐳射增材沉積、鐳射增材修復和原始鍛件3種狀態的TC18鈦合金進行雙重退火處理,對比3種狀態的組織、力學效能、衝擊、斷裂韌度和裂紋拓展速率,並對拉伸試樣和衝擊試樣進行斷口分析。

1試驗材料和方法

熔覆材料為等離子旋轉電極法制備的球形TC18鈦合金粉末,粉末粒徑為45~185μm。TC18粉末的化學成分符合GJB2744A-2007標準的要求。鐳射增材製造在LSF-V型裝置上進行,該裝置包括4000W光纖鐳射器、數控工作臺、工作室、水冷冷卻系統、淨化系統、氣氛控制系統等。鐳射成型工藝引數為:鐳射功率為1000 kW,掃描速度為480mm/min,光斑直徑為3mm,層厚為0.4mm,送粉量為12N/min,氧含量≤100ppm。成形基材為TC18鈦合金鍛件,表1為用光譜法測定的TC18鈦合金鍛件基材化學成分。可以看出,基材化學成分符合GJB2744A-2007的要求。

鐳射增材修復試樣的力學效能取樣是指平行於鍛件L方向(即50%原鍛件和50%的鐳射沉積態)。鐳射增材沉積、鐳射增材修復和原始鍛件3種狀態的TC18鈦合金經線切割、車削、磨削等機械加工成標準拉伸試樣等力學效能測試試樣後,再經“890℃×1h/FC+750℃×2h/AC,570℃×4h/AC ”雙重退火真空熱處理。採用AG 2501CNE試驗機進行拉伸測試,採用JNS-300試驗機進行衝擊測試,採用MTS-SANSCMT500試驗機進行斷裂韌度測試,利用INSTRON8801試驗機進行裂紋擴充套件速率測試,斷口微觀形貌觀察與分析在Hitachi S4300掃描電鏡上進行,金相微觀組織觀察與分析在XJP-6A金相顯微系統上進行。

2試驗結果與討論

2.1 微觀組織

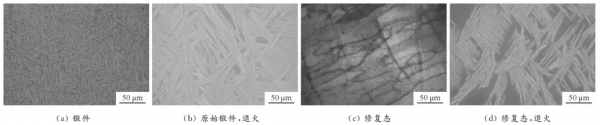

圖1為TC18鈦合金原始鍛件和鐳射增材修復進行雙重退火處理後微觀組織。可以看出,TC18鈦合金原始鍛件微觀組織為雙態組織,既有鍛造過程產生的等軸α組織,又有鍛造完成後熱處理產生的短棒狀α組織(見圖1a)。原始鍛件經雙重退火處理後,雙態組織特徵基本消失,鍛件組織主要由β晶粒+晶內α細片層+晶界α粗片層組成(見圖1b)。鐳射增材修復態微觀組織為具有典型的鑄態特徵。合金組織有似層狀β晶粒組成。由於鐳射修復過程中冷卻速度較快,β晶粒內部組織較細,在金相組織中未能能明顯分辨。鐳射增材修復態組織經雙重退火處理後,合金微觀組織轉變成魏氏組織,原始β晶界仍清晰可見,晶內分佈著交錯的(a+β)集束(見圖1d)。

圖1 TC18鈦合金不同狀態的微觀組織

2.1拉伸效能

對經雙重退火熱處理的鐳射增材沉積試樣、鐳射修復試樣及原始鍛件進行室溫拉伸試驗,結果見表1。可以看出,鐳射增材製造沉積試樣的拉伸強度(約為1083MPa)和屈服強度(約為1004MPa)均低於鐳射增材修復試樣(拉伸強度約為1095MPa和屈服強度(約為1017MPa),伸長率相差不大,但是收縮率略高於鐳射增材修復試樣(收縮率分別為約為52%和42%)。鐳射增材修復的綜合力學效能較好。從表1還可看出,鐳射增材製造沉積和修復試樣的強度和塑性均低於鍛件試樣,但能滿足GJB2744A-2007的力學效能指標要求。

1-2-1和1-4-1號的試樣斷口形貌見圖2。可以看出,鐳射增材修復試樣斷裂時均發生明顯頸縮,鍛件試樣的斷口較為平整,無明顯頸縮。在掃描電鏡下對鐳射增材修復試樣室溫拉伸斷口進行了觀察,可看到斷口出現大量韌窩,說明塑性較好。對鍛件試樣室溫拉伸斷口進行觀察,可以看出,低倍形貌出現河流狀扇形特徵,同時高倍下韌窩形貌消失,表明鍛件存在解理斷裂的特徵,塑性較差。

(a1)宏觀斷口形貌 (a2)斷口低倍形貌 (a3)斷口高倍形貌

(a)鐳射修復試樣的斷口形貌

(b1)宏觀斷口形貌(b2)斷口低倍形貌(b3)斷口高倍形貌

(b)鍛件的斷口形貌

圖2 不同型別試樣的斷口形貌

2.2衝擊性能

表3為雙重退火熱處理工藝後不同型別試樣的衝擊試驗結果。可以看出,熱處理後鐳射增材製造、鐳射修復和鍛件母材的衝擊性能均能達到標準要求,並且都優於未熱處理的鍛件。鐳射修復的衝擊性能比鍛件的衝擊性能高約60%。鍛件經熱處理後,與未熱處理的鍛件效能接近,提高僅約13.5%。

2.3斷裂韌度

表4為雙重退火熱處理後不同型別試樣的斷裂韌度試驗結果。可以看出,在熱處理後,鐳射修復和鍛件的斷裂韌度都低於原始鍛件的。其中,鐳射修復KIC值與鍛件的KIC較為接近。

2.4裂紋擴充套件速率

裂紋擴充套件速率試驗分在空氣條件下進行。分別測試雙重退火熱處理制度下,鐳射修復件的裂紋擴充套件速率,同時測試了鍛件原始狀態的裂紋擴充套件速率,見圖5。試驗在室溫,R=0.5(這是什麼數值),頻率為15Hz;試驗參照GB/T6398-2000標準。測試專案為對應試驗條件下的da/dN-△K曲線。可以看出,4種試樣的da/dN-△K曲線相似,說明4種試樣的疲勞裂紋擴充套件機理是相似的。此外,4種試樣da/dN-△K曲線的疲勞裂紋擴充套件門檻值具有一定差別。鍛件原始態試樣和雙重退火態疲勞裂紋擴充套件門檻值分別約為12,MPam0.5和14 MPam0.5。與鍛件雙重退火態相比,鐳射增材製造、修復雙重退火態的疲勞裂紋擴充套件門檻值略有降低,分別約為12 M Pam0.5和11 M.Pam0.5,這是由於鐳射增材製造和修復試樣存在冶金缺陷,增加了材料疲勞裂紋的萌生和擴充套件。

(a)鍛件—原始狀態(b)鍛件—雙重退火態

(c) 鐳射增材製造—雙重退火態(d)鐳射修復—雙重退火態

圖5不同型別試樣的裂紋擴充套件速率

3結論

(1)鐳射增材修復試樣微觀組織為典型的類鑄態組織,主要由層狀β晶粒組成,經雙重退火後為魏氏組織,原始β晶界仍清晰可見,晶內分佈著交錯的(a+β)集束。

(2)經雙重退火後,鐳射增材製造試樣強度低於原始鍛件,塑性高於鍛件,鐳射修復試樣的效能介於兩者之間;鐳射修復的衝擊性能比鍛件的衝擊性能高約60%。

(3)增材成形、增材修復兩種狀態經退火熱處理後力學效能都能達到了TC18鍛件規定值。

文獻引用:張穎,胡生雙,鄭超,等. 雙重退火對鐳射增材製造TC18鈦合金組織和效能的影響[J].特種鑄造及有色合金,2021,42(8):1006-1009.