長遠來說,從事製造業工作的人,都會被迫、主動、不知覺的接觸精益生產,只是開始的時間不同,背景不同,層次不同,認知不同,體會不同。於是,百花爭鳴,各自為王。學精益,踐行精益者期望能夠有一套完整的精益體系,可以複製,標準化,類似質量體系,所有企業通用,省了彎路,直達天庭,共同富裕。

對此,我想說:

成功的人生都是相近的,失敗的原因各不相同;

精益標杆的企業都是行業領導者,模仿者則各式各樣;

有價值的精益體系是適合本企業的,是模仿,創新,融合的過程,沒有捷徑。

精益學習的三面鏡子:

1、 放大鏡,站在企業一萬米高空,擴充知識點,質量體系,安全管理,人文管理等,吸收學習和企業相關的所有知識;

2、 顯微鏡,精益的每一個知識點都可以成為系統,成為企業成長的突破點,質量是一個體系,安全也是一個體系,5S管理也是一個系統,用顯微鏡的方式踐行每一個工具,發揮實際效果;

3、 照妖鏡,TPS一套體系的精益工具並非全部適合我們自己的企業,必須在踐行中識別出哪些工具需要糾正,需要剔除。豐田的工具和課本上所學的工具都有一些差異,這源自豐田實踐中的修正,而我們同樣需要如此操作。

學習需迴歸到原理原則,而精益需回到汽車行業,才能有更深層次的理解。

汽車製造五個階段,學習精益本源:

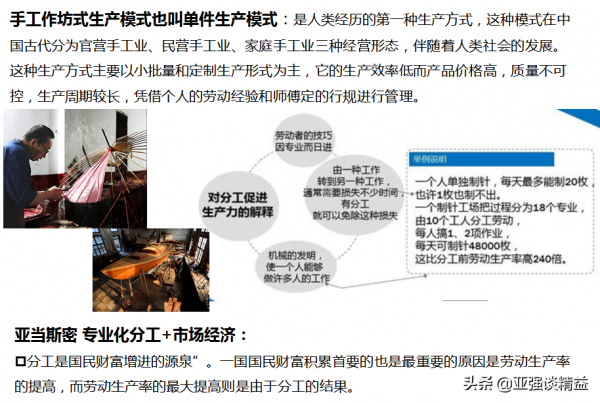

第一階段:單件手工生產

1886年,第一臺汽車在德國認證生產,當時德國有12家汽車手工製作公司,年產量884臺。屬於富人的玩具和窮人無關,屬於專業化分工階段。

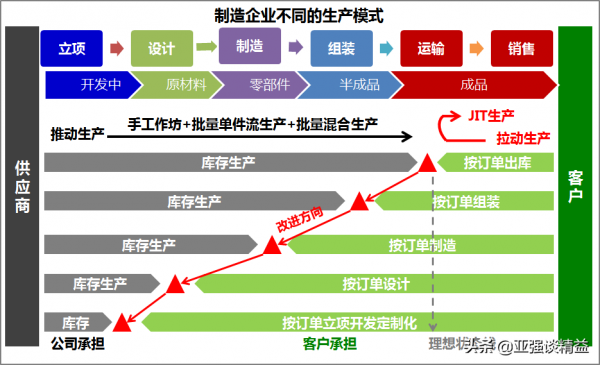

第二階段:大批次生產

1913年,福特汽車借鑑豬肉屠宰廠的不同模組肉的分離模式,創新推出大批次生產方式,當時的T型車效率達到10S 一臺,12S銷售一臺。汽車走入普通人的生活,改變了整個時代,屬於科學管理時代。當時在德國,賓士汽車廠工人佔據了國家一半的工人,是經濟核心命脈。

第三階段:準時化生產

1970年,豐田汽車,一家民營企業,透過學習福特的生產方式,結合市場及自身的資金不足,創新的提出準時化生產,即,客戶下單1件,生產1件的模式,透過看板管理拉動。以生產方式創新為根源,設計出市場需要的產品,以市場為導向,改變需求模式關係,進入精益生產時代。

第四階段:柔性生產

1970年以後,豐田汽車開始系統踐行精益生產,成立精益生產辦公室,總結多年的成功經驗。從一條流水線大批次生產,應對市場準時化生產,轉變為一條流水線混合生產多款車型,拉動生產。解決多條流水線批次生產,浪費資源的問題。汽車製造業進入混流生產時代,全世界汽車生產線開始一輪模仿、變革,當下基本所有的汽車廠都實現多品種小批次柔性生產。

大約2000年開始,各個行業開始全面複製學習TPS,匯入精益生產。比如波音飛機是在豐田專家的幫助下建立精益體系,促進波音成為飛機制造行業中的精益標杆,龍頭企業。比如,臺資企業中的富士康集團,將精益的對口學科,IE稱為工業之父,開設IE學院,涉及到各個部門業務管理改善。

第五階段:智慧生產

2013年,德國人提出工業4.0,2年後我們國家提出智慧製造2025,資訊化技術,自動化手段盛行。2017年開始,智慧製造稱為一個企業的名牌,國家大力提倡認證。

在工業工程學科很早提出的ERP/MES資訊化再次成為工業焦點,數字化成為製造趨勢,兩化融合,資訊化、工業化。

2020年日產汽車釋出智慧製造規劃案,從產品全價值流程設計,融合資訊化,自動化,期望未來實現智慧化生產。自動化裝置將從批次生產單一零部件或單一組裝功能轉變為柔性自動化裝置,可以實現自動切換工裝,多品種加工,資訊化資料採集,防呆,資訊化決策,此時的智慧製造是時代的趨勢,非曾經的大批次生產下的黑燈工廠。