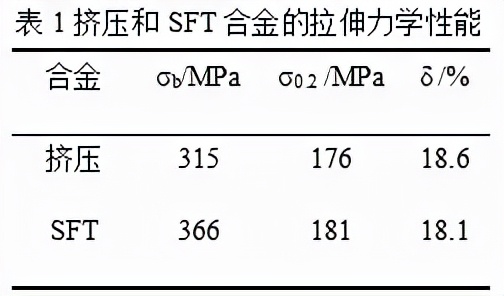

利用滑動摩擦加工(SFT)方法對擠壓Mg-7Sn-5Zn-3Al合金進行表面改性,研究了SFT合金的顯微組織、力學和腐蝕效能。SFT後,合金表面層的晶粒顯著細化,第二相體積分數明顯減少且彌散分佈。拉伸結果中SFT合金顯示了優異的力學效能,其屈服強度、抗拉強度和伸長率分別為181 MPa、366 MPa和18.1%。SFT合金的耐蝕性明顯改善,呈現了低的平均腐蝕速率(4.51 mm/a)和腐蝕電流密度(197.2 μA/cm2),其良好的耐蝕性主要與晶粒細化、第二相體積分數的減少以及彌散分佈有關。

關鍵詞:擠壓Mg-7Sn-5Zn-3Al合金;滑動摩擦加工;顯微組織;力學效能;腐蝕行為

畢廣利

蘭州理工大學材料學院金屬材料工程專業,副教授。現任甘肅省機械工程學會材料熱處理與表面工程分會副理事長,《特種鑄造及有色合金》雜誌青年編委。

主要從事新型鎂稀土合金製備、組織效能及變形機理、半固態鎂鋁合金開發與應用等科研工作。

★完成國家青年基金一項:“應力和溫度耦合作用下Mg-Dy-Zn合金中LPSO相的析出行為和增強作用”。

★主持國家地區基金一項:“LPSO相的微結構對熱穩定性及變形行為的影響”。

★主持金屬材料強度國家重點實驗室開放課題一項:“複合加工下含LPSO相鎂稀土合金微觀組織及強化機理”。

★參與完成國家地區基金一項:“剩餘液相在金屬半固態加工過程中的二次凝固行為與作用機理”。

鎂合金具有高的比強度和比剛度以及易回收等特點,已被廣泛應用於航空航天、汽車和3C等領域。然而,其力學效能低和的耐蝕性差嚴重限制了其在工程中的發展和應用。因此,提高鎂合金的強度和耐蝕性是鎂合金發展亟待解決的重要問題。優化合金表面微觀結構是提高合金表面力學和耐蝕性的一個重要方法。最近,研究發現表面加工處理技術,如高能噴丸(HESP)、球拋光和滑動摩擦加工(SFT)等方法,可顯著細化合金的晶粒,同時提高合金的強度和耐蝕性。其中,SFT是一種低成本的表面加工技術,可在塊體金屬表面製備出納米晶或超細晶,有效細化合金的組織。SFT減小了合金的晶粒尺寸,細化了第二相粒子並改善了其均勻分佈,從而降低合金的腐蝕速率。可見SFT對於晶粒細化和耐蝕性的改善有積極的作用。近年來,Mg-Sn系合金作為一種低成本、具有較高耐熱潛力的合金而備受研究者關注。因Mg2Sn相熔點較高(770 ℃),使合金在高溫時具有穩定的顯微組織和良好的高溫效能。利用合金化細化晶粒,最佳化Mg2Sn相數量、分佈和形貌等可提高該合金的綜合力學效能。利用SFT方法對Mg-Sn-Zn-Al合金表面進行改性,研究了SFT合金的組織與力學及腐蝕效能的關係,探討合金的強化機理及腐蝕行為,為鎂合金的表面改性提供了試驗資料及理論基礎。

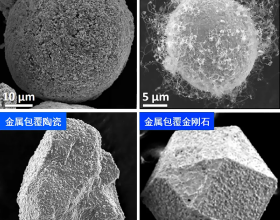

以99.99%的純Mg(質量分數,下同)、Sn、Al和Zn為原料製備Φ 90 mm×500 mm的 Mg-7Sn-5Zn-3Al合金。採用電火花線切割機將擠壓態板材切割為90 mm×40 mm×10 mm的試樣。利用直徑為10 mm的球形WC-Co摩擦壓頭對擠壓試樣進行滑動摩擦加工,見圖1a,其中摩擦壓頭施加的載荷為500 N,首先以0.2 m/s的速率沿X軸正方向滑動40 mm,停止後再沿Y軸正方向移動30 mm,隨後再以相同的數率沿X軸的負方向滑動40 mm,該過程為一次往復運動,停止後在沿Y軸正方向移動30 mm進行下一次往復運動。透過50次往復運動後,以相同的工藝引數在擠壓板材的上、下兩個表面分別獲得了尺寸為40 mm × 30 mm的滑動摩擦加工區域,見圖1b。

圖1 滑動摩擦加工原理圖(a)及試樣示意圖(b)

1 顯微組織

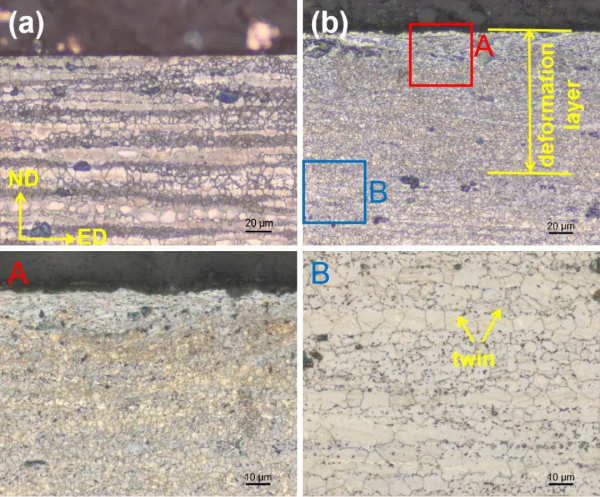

與擠壓合金相比,SFT合金表面層發生了充分的動態再結晶,合金組織發生顯著細化,形成了厚約200 μm的細化層,見圖2b。值得注意的是,擠壓合金的變形帶消失,細化層的晶粒約為1.34 μm。同時,從擠壓合金板的位置中心到SFT處理表面層,晶粒尺寸逐漸減小且在基體中發現了大量的孿晶,表明合金表面層的顯微組織隨表面層厚度的增加出現梯度變化,這種梯度結構有助於合金屈服強度和延性的同時提高。在塑性變形過程中,梯度結構材料內部的晶體缺陷(位錯和孿晶等)將發生反應,可以形成孿晶(見圖2b)。孿晶晶界可以在很大程度上阻礙位錯運動,有利於增強合金的強度。

圖2 擠壓(a)和SFT(b)合金ED×ND方向上的光學顯微組織,圖中A、B為相應的放大圖

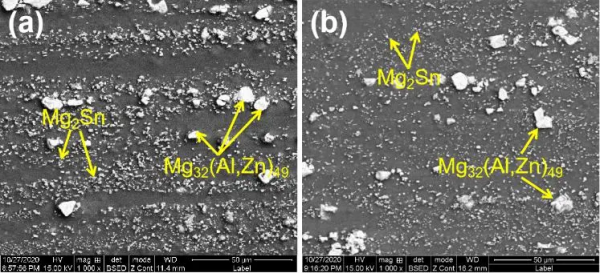

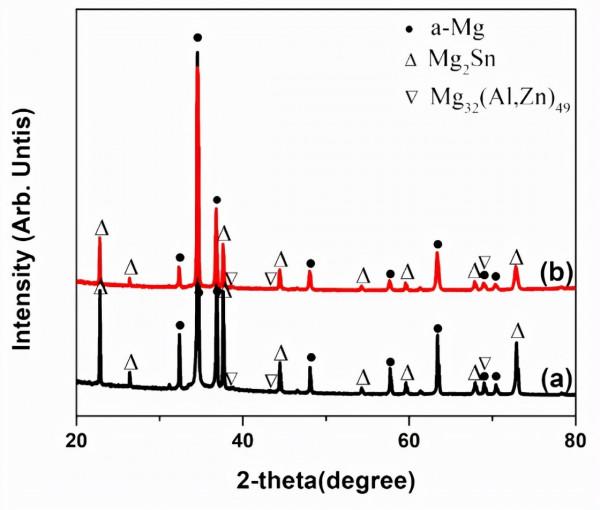

SFT處理前後合金主要都是由黑色α-Mg基體和灰色的第二相Mg2Sn和Mg32(Al, Zn)49組成,並且第二相都沿擠壓方向分佈。擠壓和SFT合金第二相的體積分數分別為22.7%和16.8%,這與圖4的XRD結果一致,SFT合金中Mg2Sn和Mg32(Al, Zn)49的衍射峰強度明顯降低,也表明了經過SFT之後合金中第二相體積分數明顯減少,這可能是由於其在SFT過程中部分分解或者重溶解到Mg基體,類似SFTAZ31合金中Al-Mn相的溶解。同時,可以觀察到SFT合金的第二相分佈更為彌散,見圖3b。

圖3 兩種合金的SEM圖

圖4 擠壓(a)和SFT(b)合金的XRD圖譜

2力學效能

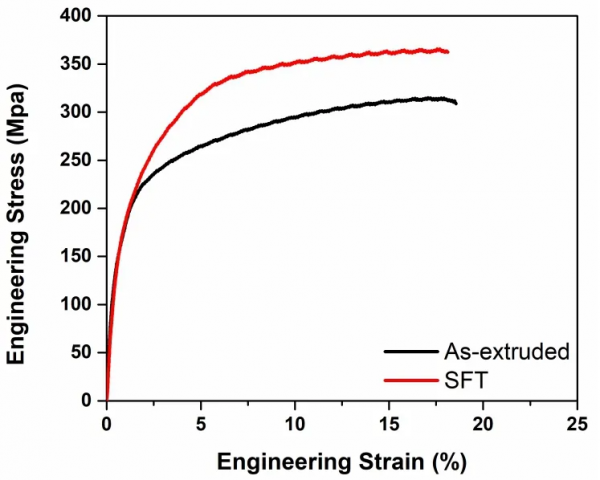

靠近SFT加工表面合金的硬度較大,而擠壓合金中間部位的硬度值較低,主要是由於擠壓合金板材上、下表面SFT硬化層內晶粒尺寸明顯減小,硬度(HV)顯著增加達到138 ,遠高於擠壓合金(85 HV)。SFT合金的拉伸強度顯著提高,其極限抗拉強度(σb)和屈服強度(σ0.2)分別為366 MPa和181 MPa,與擠壓合金相比分別提高16.2%和2.8%,SFT合金的拉伸強度較高主要歸因於晶粒細化。同時SFT合金仍保持較好的塑性,其伸長率為18.1%。經過SFT後的合金顯示了較好的塑性,這主要是由於梯度合金在拉伸變形過程中由於各部分承擔的應變相等,隨著應變的不斷積累,表層的超細晶不斷長大,使得原本沒有均勻塑性變形的超細晶層重新獲得塑性,這與HUGHES P A等[21]所報道的應變驅動晶粒長大現象相似,因此,經過SFT之後合金的塑性變化很小。

圖5 SFT合金表面截面(TD//ND)的硬度分佈

圖6 擠壓和SFT合金的工程應力-應變曲線

SFT合金優異的力學效能與細化的晶粒和孿晶界的作用有關。首先,晶粒尺寸的減小是SFT合金力學效能增強的最主要原因。其次,SFT合金在位錯相互運動的作用下會產生大量的孿晶。孿晶界可以阻礙位錯運動,提高合金的拉伸強度;同時孿晶界還可以作為儲存位錯的滑移面,從而容納相當大的應變硬化,即合金較高的強度以及良好的塑性與位錯和大量孿晶界相互作用有關。

擠壓和SFT合金的拉伸載入方向與合金的斷裂方向分別呈60°和85°,這表明合金都是由剪應力引起的韌性斷裂。在Mg基體表面都有微孔的出現,且擠壓合金的微孔較多,部分微孔連線已形成微裂紋。這些微裂紋在外部應力作用下的擴充套件和萌生形成宏觀裂紋並釋放部分的應力集中,從而顯著增加合金的延性。此外,擠壓合金的斷口呈現出較大且深的韌窩,並且在斷口處還觀察到微裂紋,表明該合金具有良好的延展性但強度較低,而SFT合金的韌窩較小,微裂紋較少,因此該合金的強度高,伸長率較小。

圖7 擠壓(a、b和c)和SFT合金(d、e和f)的拉伸試樣斷口的表面觀察及斷口形貌

3 腐蝕效能

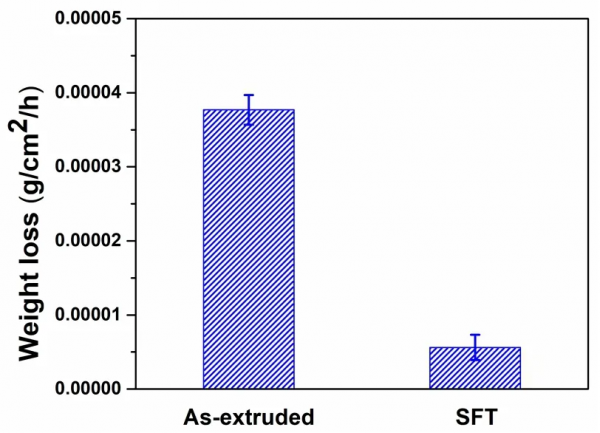

擠壓合金和SFT合金的平均腐蝕速率分別為3.77×10-5 g/(cm2·h)和6.625×10-6 g/(cm2·h) ,SFT合金顯示了較好的耐蝕性。

圖8 擠壓和SFT合金在3.5%NaCl 溶液中浸泡48h的腐蝕失重速率

擠壓和SFT合金的極化曲線相對平滑,同時SFT合金的腐蝕電位(Ecorr)向更正的方向移動,合金的腐蝕電位值從擠壓態的-1.433 V增加到SFT態的-1.378 V。腐蝕電位值為金屬的自腐蝕電位,表明金屬的腐蝕傾向的大小。腐蝕電流密度為金屬的自腐蝕電流,在外加電流為零的情況下,金屬腐蝕達到相對穩定時的腐蝕電流,進一步反應了腐蝕速率,即腐蝕電流越低,腐蝕電阻越大,金屬的腐蝕速率越低,因此,SFT合金具有較高的Ecorr(-1.378 V)和較小的腐蝕電流密度icorr(197.2 μA/cm2)值表明了該合金具有較低的腐蝕速率,呈現較好的耐蝕性。另外,擠壓和SFT合金的PR值分別為0.14和0.21 kΩˑcm2,SFT合金的腐蝕速率Pi值為4.51 mm/year,低於擠壓合金的Pi值。較大的極化電阻以及較小的腐蝕速率也進一步表明了SFT合金具有較好的耐蝕性,這與浸泡試驗結果相一致。

圖9 Mg-7Sn-5Zn-3Al合金在3.5%NaCl 溶液中的極化曲線

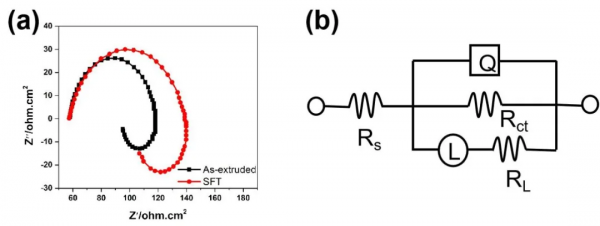

兩合金的阻抗譜曲線主要由兩個迴路組成:高頻容抗迴路和低頻感抗迴路。高頻容抗弧與電荷轉移電阻有關,容抗弧的半徑越大,表明合金的阻抗越大,電荷轉移電阻越大,合金的耐蝕性越好。低頻感抗弧的存在,表明合金區域性腐蝕階段的開始,即抗區域性腐蝕的能力的大小,感抗弧的半徑越大,抗區域性腐蝕的能力越強。SFT合金的高頻容抗弧和低頻感抗弧的半徑均大於擠壓合金,因此,SFT合金的耐蝕性較好。SFT合金具有較大的電感的電阻RL和Mg基體溶解速率的電荷轉移電阻Rct值,表明該合金的電荷轉移過程更為困難,進一步驗證了SFT合金具有較好的耐蝕性。

圖10 擠壓和SFT合金在3.5%NaCl 溶液中的阻抗譜曲線和擬合等效電路

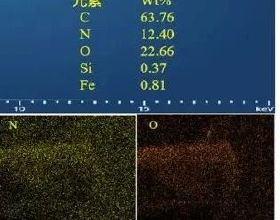

擠壓和SFT合金表面都有腐蝕產物,但腐蝕程度不同。擠壓合金的表面腐蝕嚴重,腐蝕產物粗大而分佈不均,大量的腐蝕產物堆積在腐蝕坑中且存在大量的孔洞和裂紋;而SFT合金的表面腐蝕產物較為細小且分佈均勻,表面無大裂紋和孔洞,該合金的腐蝕更傾向於均勻腐蝕。擠壓合金的腐蝕產物粗大且疏鬆,而SFT合金的腐蝕產物細小且緻密。在NaCl溶液中,由於Cl-的穿透性比較強,能夠透過疏鬆的腐蝕產物層到達基體表面,從而進一步腐蝕合金。另外由於合金表面較多腐蝕產物的堆積,導致壓應力集中,超過臨界值後會在合金表面形成裂紋及孔洞為Cl-的腐蝕提供滲透通道。因此,SFT合金的腐蝕產物較緻密且細小均勻,可有效阻礙Cl-對合金的進一步腐蝕,提高合金的耐蝕性。

圖11 合金的腐蝕產物SEM圖

擠壓和SFT合金在3.5% NaCl溶液中浸泡48 h後去除腐蝕產物發現兩合金均發生點蝕,SFT合金的區域性點蝕面積較擠壓合金小。點蝕區均發生在Mg2Sn相和Mg32(Al, Zn)49相附近的區域,即腐蝕坑主要分佈在第二相周圍且腐蝕坑的數量隨第二相的增加而增加。由圖3和圖4可知,擠壓合金的第二相體積分數較高,合金的電偶腐蝕效應較顯著,因此擠壓合金的腐蝕坑面積較大。區域性腐蝕是Mg合金在含Cl-的溶液中最常見的腐蝕形式,根據經典的點蝕機理,Cl-可以穿透表面氧化膜進一步腐蝕基體,促進腐蝕的進一步發生。擠壓合金呈現出全面腐蝕形貌,但SFT合金表面仍有一部分基體未被腐蝕,因此SFT合金的耐蝕性較好。進一步觀察發現,SFT合金未腐蝕的Mg基體上有細小的孔洞,這是因為腐蝕產物膜具有多孔性,不能有效的阻止Cl-進一步腐蝕,因此在表面形成細小的孔洞,SFT合金的腐蝕坑較小且緻密,可以抑制鎂基體的溶解,以上結果表明,SFT合金有較好的耐蝕性。

圖12 合金的去除腐蝕產物後SEM圖

由失重測試、電化學試驗以及對腐蝕形貌的觀察可知SFT後合金的耐蝕性得到了很大的提高。根據電位差以及相應的文獻報道,Mg2Sn和Mg32(Al, Zn)49由於電位較高充當陰極,α-Mg基體充當陽極,二者在腐蝕中形成電偶腐蝕。實際上,本研究中在SFT合金較好的耐蝕性主要是由於SFT導致的晶粒尺寸減小以及第二相的體積分數的減少,兩者共同導致鎂合金耐蝕性的提高。一方面,與擠壓合金相比,SFT合金的晶粒細化,較小的晶粒尺寸相當於較高的晶界密度,可以提供腐蝕反應的位置結點,促進合金表面氧化膜的形成,從而導致更快速地形成保護層,減少腐蝕的進一步發生,另一方面,晶界密度的增加有助於透過降低壓應力來減少氧化物和金屬表面的失配度,從而減少表面氧化物裂紋的產生。另外,第二相的形貌、分佈及數量等也會對合金的腐蝕效能產生影響。不連續的第二相作為電偶腐蝕的陰極,在一定程度上會加速Mg基體的腐蝕速率,因此減少第二相金屬間化合物的數量有助於提高合金的耐蝕性,相反,過多的第二相會導致更多的電偶腐蝕的位點,從而降低耐蝕性。由圖3和圖4可知,SFT合金的第二相體積分數明顯減少,因此電偶腐蝕減弱,有助於腐蝕速率的降低。研究表明,Mg-Sn合金的腐蝕速率隨Mg2Sn相體積分數的增加而增大,隨Sn在Mg基體中的溶解而減小[40]。SFT合金第二相的均勻分佈,導致在腐蝕過程中合金形成了較為緻密的氧化膜,從而抑制鎂基體的進一步溶解,提高了合金的耐蝕性。

4 結論

(1)擠壓合金的顯微組織主要由α-Mg基體、Mg2Sn相和Mg32(Al, Zn)49相組成。經過SFT處理之後,合金的晶粒尺寸由12 μm減小到1.34 μm。第二相尺寸明顯細化、彌散分佈且相的體積分數減少,合金從SFT處理表面到內部逐漸形成了厚度為200 μm的梯度微米層。

(2)拉伸測試結果顯示,SFT合金顯示了優異的力學效能,其屈服強度、極限抗拉強度和伸長率分別為181 MPa、366 MPa和18.1%。與擠壓合金相比,其屈服強度和極限抗拉強度分別提高 2.8%和 16.2%,合金優異的力學效能主要與晶粒細化和孿晶有關。

(3)浸泡和電化學測試結果表明,相比擠壓合金,SFT合金的平均腐蝕速率和腐蝕電流密度分別降低為4.51 mm/year和197.2 μA/cm2。合金的耐蝕性提高主要與晶粒細化、第二相體積分數的減少以及彌散分佈有關。

文獻引用:畢廣利,王亞碩,姜靜,等. 滑動摩擦加工Mg-Sn-Zn-Al合金的組織及效能[J].特種鑄造及有色合金,2021,41(6):668-679.