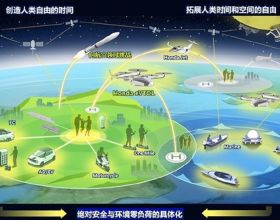

“工業4.0”“網際網路+”“兩化融合”“個性化定製,柔性化生產”等創新驅動主旋律,已成為傳統產業轉型升級和經濟發展的動力。以智慧製造為主導的“工業4.0”,被認為是全球製造業未來發展的方向。

很多製造企業已深刻意識到智慧製造是提升核心競爭力的關鍵,並逐步將智慧製造細化到企業的戰略舉措中。2020年已有85%的企業具備智慧製造發展願景,49%的企業制定了智慧製造發展規劃,28%的企業在戰略執行過程中定期開展評測與監控,並根據評測結果對智慧製造戰略進行最佳化和調整。

傢俱製造業屬傳統產業,科技瞬息萬變、時代充滿多樣化和個性化需求,傢俱企業不能停留在傳統制造模式上閉門造成,應當順應時代更迭,透過自動化、資訊化、網路化、智慧化發展,實現高效率、高精度,提升企業競爭力。

傢俱企業如何才能升好這樣的級,轉好這樣的變呢?從工廠佈置到產線生產都需要科學、合理地規劃,這是成功關鍵!

01什麼是工廠規劃

工廠規劃涉及廠址選擇、生產計劃、製程規劃、生產線規劃、作業區佈置計劃、物料搬運與儲運系統、工作站設計、工作環境、管線與安全設施等多個環節,猶如將離散的珍珠串成完整的項鍊,需要把各部門成員、機器、物料、方法流程、資源、環境、技術、系統、質量、成本、交期等包含其中,牽一髮而動全身。

02工廠規劃的原則

工廠規劃是一項跨領域、跨專業的系統化工程,需要循序的原則和方法多而複雜,往往需要專業的工廠規劃團隊介入輔導,利用其專業知識和豐富經驗,制定出一套符合企業發展需求的工廠規劃解決方案。

(1)流暢原則

流暢原則涉及的是流程的銜接和佈置。應當避免傳統批次生產中,分離的單工序和多級別庫存,透過實行單件流動,減少中間庫存,從而縮短流轉時間。

▲傳統批次生產

▲單件流生產

並且,將各工序進行有機結合,相關聯工序集中放置,進行流水化佈局,可實現最短交貨時間、無中間緩衝、最小的佔地需求及高質量。

▲不相連的生產安排

▲流水線生產

(2)最短距離原則

在生產過程中,儘量減少搬運,流程不可交叉,進行直線執行。

(3)平衡原則

工站之間資源配置,速率配置儘量平衡。

(4)固定迴圈原則

儘量減少諸如搬運、傳遞這種不增值的活動。

(5)經濟產量原則

適應最小批次生產的情形,儘可能利用空間,減少地面放置原則。

(6)柔韌性的原則

對未來變化具有充分應變力,方案有彈性。如果是小批次多種類的產品,優先考慮“U”型線佈局、環型佈局等。

(7)防錯的原則

生產佈局要儘可能充分的考慮這項原則,第一步先從硬體佈局上預防錯誤,減少生產上的損失。

除了以上原則以外,在未來佈局規劃中,還應當考慮:①自動化原則:便於自動化匯入;②資訊化原則:便於資訊化匯入;③精益化原則:複合精益原理;④數字化原則:便於資料採集,工具匯入;⑤目視化原則:便於溝通管理,資訊溝通;⑥綠色化原則:符合人因工程。

03如何科學規劃生產線

傢俱生產線規劃絕不是畫一張平面佈置圖那麼簡單。需要根據專案進行總體規劃,產能規劃,產品的種類、材料、結構、工藝、數量、製作方式、裝置、資訊、物流、場地大小、環境(水、電、氣、環保要求)等綜合評價,經計算後將適用的裝置按照工序、產能匹配進行科學的排布(裝置、物流、快取、道路等)。合理有效的工藝規劃,可以減少對裝置的重複投資。

03-1工廠生產線規劃

生產線就是產品生產流程,即從原料入場到加工、轉運、裝配、檢驗、入倉等所有活動構成的路線。

產線規劃是最佳化配置裝置資源,合理編排工藝流程的一門藝術。它要求在給定約束的前提下,用有限的資源來實現理想目標,是人、機、料、法、環多方面綜合而來的資料、知識、經驗的表現。

03-2生產線佈置形態

(1)以產品佈置

把相同產品或相同部件歸類為同一生產區域。如:實木、板式、木門、櫥櫃、軟體等。

(2)以工藝佈置

把相同生產工藝歸類。如:截斷、裁板、成形、組裝、塗裝等。

(3)以固定位置佈置

把有相同使用要求的裝置集中佈置。如:產生粉塵大的裝置儘可能靠近除塵器。

(4)以群組佈置

將相同裝置或相同生產工藝按群組佈置。如:封邊區、鑽鑽孔區、砂磨區等。

03-3生產線規劃的依據

(1)產品特徵

生產線規劃必須依據每個產品其自身的特徵:產品的功能、結構、材料、規格、成本、環保要求等進行設計。成本分析應該貫穿於整個設計過程,部分傢俱企業在做生產線規劃時不注重成本分析,結果造成生產效益低下。

(2)產能設計

生產線規劃必須滿足產能的要求,必須有足夠的機器位置、員工操作工位、半成品存放空間、週轉臺、材料暫存區等硬體設施。在進行作業規劃時,要將設計總產能按工序產能進行分配,以保證各工序產能之和滿足要求。

(3)生產場地

生產線規劃方案確定以後,作業區的總面積便固定下來(也可以依據廠房面積來設計產能)。各車間、工序的劃分只能在總面積之內進行,某一個區域如果過大,其他區域就只能變小,所以,必須進行總體協調和妥善分配。

(4)裝置選擇

現代傢俱生產裝置向著綜合化、數控化、自動化、無人化、黑燈化方向發展。目前國內大部分傢俱企業的製造水平和管理基礎相對薄弱,現代工業生產的基本框架都不完善,要想在此基礎上就直接達到工業4.0的水平,有一定的困難。

然而,有部分企業負責人沒有考慮後期團隊對於機器的後臺維護及掌控能力。大談工業4.0,對生產線的要求動輒就是智慧化、數控裝置、機器人等。導致企業盲目採購大量數控裝置、自動化裝置,致使很多裝置無法得到合理利用,甚至造成閒置和浪費。

因此,從裝置選型、配置到產能計算,運用精益的思想,儘可能做到各生產單元產能均衡、班制平衡,採用單元式裝置組合和流線化裝置佈局,裝置選擇不是以最先進為標準,而是要選擇企業最適用的裝置。

(5)環境保護、安全

傢俱製造企業,很多作業會產生大量的粉塵、噪音等汙染,這將對環境、生產安全、作業者產生影響,在進行生產線規劃時應符合國家環保要求。

(6)能源

設計時也要考慮當地的供電、供水、排水、燃氣等情況進行設計。

(7)資訊軟體系統

生產線規劃要適合資訊軟體的應用或預留相應的埠、空間。軟體不僅要滿足單臺裝置使用更要考慮生產線系統使用。

要重視對生產管理軟體的開發應用,透過掃碼技術及時採集生產資料,應用軟體進行分析管理,可以使得製造流程更加精確和高效,從而可以使得生產製造系統發揮最大的效益。

04結語

工廠規劃是一項涉及面廣泛、系統、龐大且專業的工程,是企業實現高效、經濟、健康發展的關鍵。生產產線規劃是工廠規劃的重要環節,需兼顧先進性、適用性、經濟性、可操作性和可持續性,透過科學地規劃論證,嚴密地組織實施,使得企業形成並維持製造核心競爭力,獲得最佳投資效益。

顧問 /羅利民 編輯 / 小靜

關鍵詞 / 傢俱工廠 工廠規劃 生產線規劃