江蘇鐳射聯盟導讀:

本研究探討了工藝引數對直接鐳射金屬沉積法制備的梯度不鏽鋼316L和Inconel 718薄壁結構的影響。

關鍵詞:鐳射沉積 包層 功能梯度

摘要

鐳射直接金屬沉積(LDMD)已從原型技術發展為單一和多種金屬製造技術。它提供了一個機會來生產梯度成分,在不同位置具有不同的元素組成、相和微觀結構。在這項工作中,連續梯度不鏽鋼316L和Inconel 718薄壁結構的直接鐳射金屬沉積工藝進行了探索。本文考慮了鐳射功率水平和粉末質量流率等工藝引數對SS316L和Inconel 718在鋼-鎳梯度結構沉積過程中的影響。

透過光學顯微鏡和X射線衍射技術進行微觀結構表徵和相識別。採用硬度、耐磨性和拉伸試驗等方法對結構進行了機械試驗。XRD結果表明,在沉積過程中形成了NbC和Fe2Nb相。確定並討論了實驗引數對微結構和物理效能的影響。研究表明,機械效能可以透過輸入引數來控制,碳化物的生成為有選擇地控制功能梯度材料的硬度和耐磨性提供了機會。

1.介紹

1984年,日本仙台地區的材料科學家提出了功能梯度材料(FGM)的概念,作為製備熱障材料的一種手段。功能梯度材料是一類高階材料,其成分和微觀結構從一側到另一側逐漸變化,導致效能發生相應變化。這些材料可設計用於特定功能和應用。此外,材料的梯度變化允許減少出現在兩個不同相之間尖銳介面附近的應力集中。今天,FGM概念已擴充套件到世界各地的各個部門。功能梯度材料已在生物醫學、汽車和航空航天、電子、光學和核應用、反應堆部件和能量轉換等領域找到了自己的位置。

Ni含量在0.10 ~ 30wt % 7之間的TiC-Ni梯度材料的顯微組織和元素分佈

目前用於生產功能梯度材料的有幾種技術,如模壓、等離子噴塗、滑動鑄造和粉末冶金。功能梯度塗層的製備一般採用模壓成型和等離子噴塗,等離子噴塗製備的功能梯度材料塗層不致密。儘管粉末冶金可用於生產塊狀功能梯度材料,但由於使用模具進行壓力輔助緻密化,因此其形狀和尺寸通常受到限制。

鐳射直接金屬沉積(LDMD)工藝能夠以近淨形狀製造複雜原型,從而節省時間和加工成本。透過該工藝沉積了多種金屬和合金,例如H13、WC–Co等鋼和鎢鉻鈷合金。Jasim等人首次將鐳射沉積工藝應用於製造金屬-陶瓷功能梯度材料。此後,許多研究人員應用這一概念,為各種應用構建了一系列功能梯度材料。Pei和De Hosson使用Nd:YAG鐳射器生產AlSi40功能梯度材料,而Thivillon等人分析了透過鐳射沉積技術製造鈷基鎢鉻鈷合金6和鎳基超合金Inconel 625。Ouyang等人透過鐳射熔覆技術開發了一種WC–(NiSiB合金)金屬陶瓷/工具鋼功能梯度材料(FGM),用於高溫摩擦學應用。Lin et al.研究了不鏽鋼成分梯度至Rene88DT期間的凝固行為和形態演變。

如圖,首先,使用相同的鋁基系統導致相似的熱效能。其次,即使區域性稀釋程度很高,也可以為所期望的FGMs創造成分梯度。最後,初生Si顆粒可作為FGMs的硬增強體,凝固過程可控制其尺寸。這對於鐳射熔覆過程中FGMs的原位形成是非常重要的。採用噴霧霧化技術製備的粉末呈球形,粒徑為50 ~ 125 μm。

鎳和鋼合金廣泛應用於電力和核工業。由於在表面形成富鉻的氧化膜,奧氏體不鏽鋼具有很高的耐腐蝕性。這可能在厚度上有所不同,並且在某些條件下也會發展為具有額外外層的雙重層,但其良好的耐腐蝕性仍然存在。連線鋼通常不是問題,因為奧氏體焊縫在使用條件下能夠抵抗熱裂紋、應力和嚴重衝擊。鎳鉻合金Inconel 718合金適用於觀察到高溫且大氣高度滲碳和氧化的應用。鎳和不鏽鋼合金的特性使其適用於許多應用,例如核發電和煉油廠等條件存在的地方。然而,這兩種合金通常仍然透過熔焊連線在一起,這可能導致對凝固裂紋的抵抗力較弱。為了克服開裂問題,合金的功能分級是一個可行的解決方案,但有許多工藝引數需要控制。

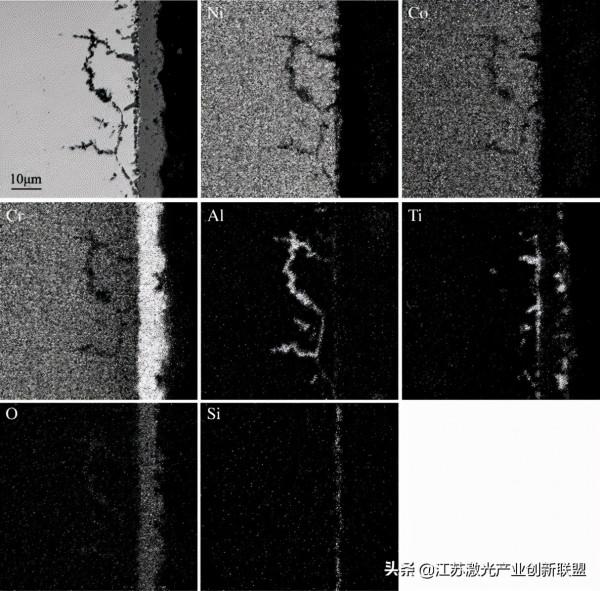

上圖分別為950℃氧化128 h試樣表面形成氧化鱗的截面形貌和為1000℃氧化140 h合金的形貌和元素再分佈。

本研究探討了工藝引數對直接鐳射金屬沉積法制備的梯度不鏽鋼316L和Inconel 718薄壁結構的影響。研究的目的是確定工藝引數對顯微組織、硬度和耐磨性的影響。雖然這兩種材料已經分別進行了很好的研究,但這是一項以前從未使用這種組合進行過的調查。Wu等人的一篇早期論文對分級316L-Inconel718合金壁進行了硬度磨損和微觀結構檢查,但只考慮了在一組單一引數下建立的一種管壁。

LDMD中最有意義的引數通常是比能(定義為功率/(光束直徑×穿越速度)),它給出了表面的能量密度,線質量(定義為粉末流動/穿越速度),並給出了每條軌道單位長度的沉積可用材料的質量。本文以鐳射功率和粉末質量流量為主要工藝變數,測試了二者的影響。導線速度和其他“二次”工藝引數,如氣體流動速度和基板完成和溫度保持恆定。現有研究表明,這些引數的不同固定值可能會影響測量結果的絕對值,但不會影響確定的基本LDMD過程和趨勢。

2. 實驗的程式

鐳射沉積過程採用LaserlineLDL160-1500 1.5 kW二極體鐳射器。一個不鏽鋼316L襯底的位置,使梁正交於表面,尺寸為2.5 mm(快軸)× 3.5 mm(慢軸)在襯底處。實驗前,將SS316L底物在Guyson噴砂機中噴砂,然後用乙醇脫脂。x軸和y軸(水平面)的運動由數控工作臺控制。整個裝置被儲存在一個充滿氬氣的房間(手套箱)。FST PF-2/2圓盤式給粉器,包含兩個容量為1.5 L的粉末罐,用於輸送316L不鏽鋼粉末(顆粒直徑50-120 μm)和Inconel 718粉末(顆粒直徑53-150 μm)。不鏽鋼316L和鉻鎳鐵合金718的化學成分分別為0.03% C、2.0% Mn、1.0% Si、16.0 ~ 18.0% Cr、10.0 ~ 14.0% Ni、2.0 ~ 3.0% Mo、60% Fe和0.042% C、18% Fe、19% Cr、0.5% Al、1% Ti、3% Mo、5% Nb和55% Ni。

首先將不鏽鋼316L和鉻鎳鐵合金718粉末分別稱重,然後根據所需的重量百分比用機械攪拌器攪拌30分鐘。兩種材料的分級是透過在SS316L襯底塊上沉積3層重量為100 wt%的SS316L,然後每隔3層增加沉積混合物中Inconel718的重量百分比25%,同時降低SS316L粉末的重量百分比。粉末透過同軸噴嘴的氬氣輸送到熔體池。一個雙通道的給粉器被使用,允許在沉積之前在噴嘴中混合粉末。噴嘴對準基板上鐳射束的中心,以4 mm/s的穿越速度與慢軸平行移動。實驗中使用的工藝引數如表1所示。工藝引數的精確值是根據之前的實驗設定經驗選擇的,它顯示了一個操作視窗約42-80 J/mm2的比能量,以獲得良好的質量軌道。

表1 實驗工藝引數。

將製備好的壁樣品橫切,裝入Struers環氧樹脂並拋光至4000粒。所有樣品均在10%的草酸中進行電解腐蝕,並用6v直流電勢。採用光學顯微技術研究了梯度微結構。採用x射線能譜分析(EDS)分析元素組成。對已建牆體的橫截面進行了顯微硬度測試。磨損測試使用Teer塗層(POD-2)銷對盤磨損測試儀進行,在該測試儀中,樣品透過與WC-Co球接觸進行旋轉磨損。

3.結果

3.1. 宏觀結構和維度

所有引數組合形成薄壁連續結構。所有用於分析功率和粉末流速影響的樣品都很好地附著在基材上,沒有軌跡中斷的跡象,而且結構良好。圖1顯示了功率為550 W、粉末質量流速為0.834 g/s時製備的分級壁的例子(樣品6)。

圖1 直接鐳射熔敷金屬SS316L/鉻鎳鐵合金718功能梯度6 (A) 100% SS 316L, (B) 75% SS 316L, (C) 50% SS 316L, (D) 25% SS 316L和(E) 0% SS 316L。

對軌道尺寸的分析表明,隨著功率的增加,有明顯的沉積量增大的趨勢。層高和層寬隨輸送功率和粉末質量流量主要輸入變數的變化如圖2(a)和圖b所示。

圖2 (a)鐳射功率和粉末流速對平均層高的影響。(b)鐳射功率和粉末流速對平均層寬的影響。

低粉流沉積樣品的平均層高範圍為0.54 mm ~ 0.76 mm,而高粉流沉積樣品的平均層高範圍為0.63 mm ~ 0.84 mm,軌道高度隨功率的增加而增加。軌道寬度也有類似的趨勢,在低粉流沉積過程中,當功率為450 W時,平均層寬度最低,為1.31 mm;當功率為750 W時,平均層寬度為1.65 mm。在高粉流速率下,450 W時平均層寬最低為1.37mm, 750 W時平均層寬最高為1.68 mm。

對於所有的樣品,層尺寸都受到可用鐳射功率的限制;然而,當鐳射功率增加到層高和層寬的臨界值以上時,開始趨於穩定。這表明當鐳射功率增加到一個臨界值以上時,沒有足夠的粉末來利用所有的鐳射功率,因此沉積從鐳射功率有限的區域移動到粉末有限區域。這解釋了圖2(a和b)中圖表的扁平化。

3.2. 微觀結構

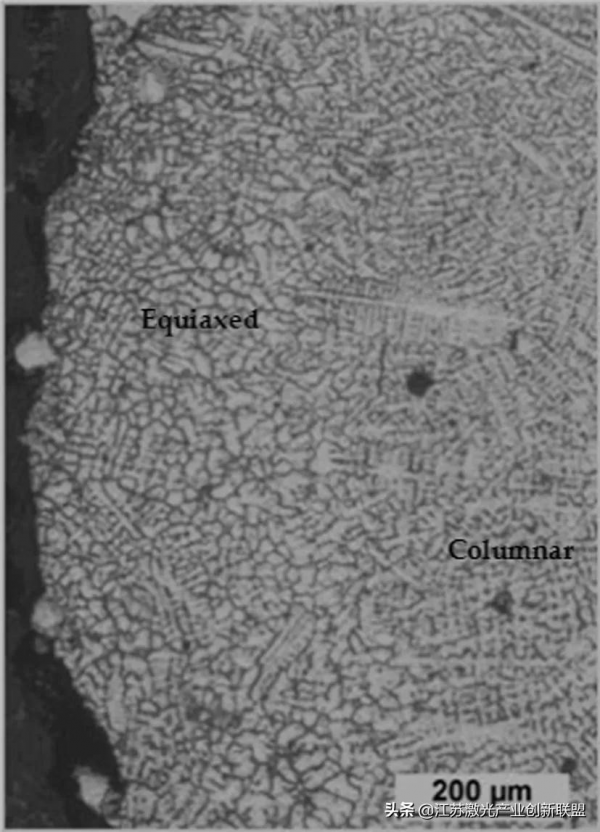

多層壁之間具有良好的粘結效能。結果表明,在所有的殘割組織中,柱狀樹枝狀生長佔優勢。圖3中的事例3說明了這是如何發生的。在橫截面的邊緣,可以觀察到柱狀到細胞樹突狀的生長轉變,這些結構在所有部分的層邊界上也普遍存在,如圖4所示。

圖3 樣品3的橫截面顯示沿壁新增的鉻鎳鐵合金718。

圖4 在壁的側面觀察到等軸晶粒結構(此影象取自樣本4)。

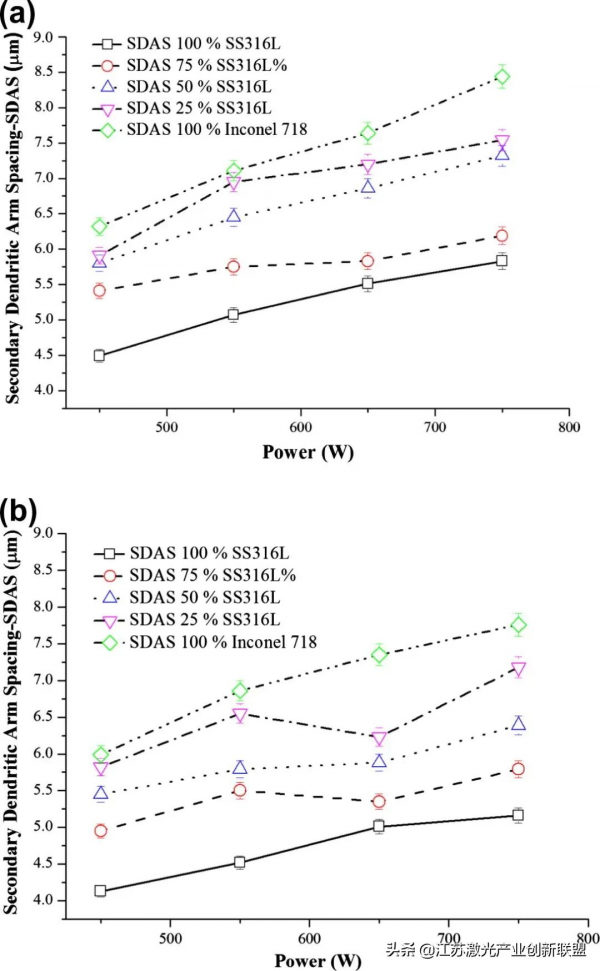

測量了所有樣品每一層的二次枝晶臂間距(SDAS),並取三層的平均值來代表在每個粉末組成處的沉積。塊平均技術為0.632 g / s和0.834 g / s粉末流量沉積是圖5所示(a和b)。為引數的範圍,分析了技術從4.49μm 8.44μm流量測量低粉沉積,產生最高的技術性能與718年100%的鉻鎳鐵合金粉末。對於高粉末流速沉積引數,SDAS範圍為4.13 μm和7.76 μm。

圖5 (a)低粉流率(0.632 g/s)時,從壁底到壁頂的平均SDAS變化。(b)高粉流速率下(0.834 g/s)壁底至壁頂的平均SDAS變化。

這一趨勢表明隨著粉流速率的增加,SDAS降低。這一效應可歸因於增加的粉末質量流率導致更快的淬火,產生更細的樹枝狀結構所觀察到。此外,SDAS隨著建築高度的增加而增加,這表明區域性冷卻速率也隨著與基板的距離的增加而有所降低,而基板起到了散熱器的作用。這是因為在構建方向上的平均熱梯度隨著距離基底的增加而減小。

不同粉末流量下製備的樣品的微觀特徵除了二次枝晶臂間距(SDAS)外沒有顯著差異。

儘管在全壁沉積過程中產生了不同的熔池成分,但未觀察到由壁中產生的熱應力引起的液化裂紋或固態裂紋的跡象。奧氏體合金(如316L)和鎳合金(如Inconel 718)的液化開裂敏感性隨著晶粒尺寸的增加而顯著增加,因此,上述精細微觀結構可能對此提供了一些保護。

3.3.用X射線衍射技術進行相分析

圖6(a–e)顯示了樣品8垂直於梯度方向的代表性壁截面的XRD圖案。其餘樣本也獲得了類似的模式。圖6(a和b)顯示,使用100%和75%的SS316L生產的結構完全是奧氏體,鐵素體含量最低。它還表明微觀結構缺乏任何清晰的方向。隨著Inconel 718重量百分比的增加,形成由碳化鈮(NbC)和Fe2Nb組成的新相,如圖6(c–e)所示。

圖6 (a-e)樣品8沿SS 316L-Inco718梯度不同位置的XRD譜圖。(a) 100% SS 316L, (b) 75% SS 316L, (c) 50% SS 316L, (d) 25% SS 316L和(e) 0% SS 316L。

3.4.拉伸試驗

使用INSTRON 4507萬能拉伸試驗機(十字頭速度為1 mm/s)在室溫下平行於沉積或鐳射掃描方向進行拉伸試驗。所有樣品均按沉積狀態進行測試,並計算每個樣品的有效極限抗拉強度。拉伸試驗後,使用日立S-3400N掃描電鏡觀察斷口。

所有樣品均因韌性斷裂而失效,僅發生中等程度的變形。對於所有樣品,斷裂最初始於100%不鏽鋼316L側,然後迅速擴充套件至100%鉻鎳鐵合金718側。圖7顯示了樣品1的斷裂面,作為所有樣品的破壞面示例。

圖7 試樣1表面斷裂,表面放大。

圖8中繪製的極限抗拉強度資料與鐳射功率的對比總結顯示了極限抗拉強度隨鐳射功率降低的趨勢。此外,拉伸強度似乎隨著功率質量流量的增加而增加。發現低粉末流速沉積工藝的抗拉強度為526–573.5 MPa,而高粉末流速沉積工藝的抗拉強度介於531 MPa和596 MPa之間。拉伸強度的降低可以透過以下事實來解釋:隨著熱輸入的增加,晶粒尺寸變大,因此對施加荷載的阻力變小。

圖8 有效極限抗拉強度隨粉末流量的變化而變化。

3.5.硬度分佈

對不同粉末質量流量和功率水平下產生的壁進行維氏顯微硬度測量,沿著壁的高度從底部到頂部進行。結果繪製在圖9中,作為基板層數的函式。圖9(a)顯示了硬度的近似拋物線分佈,在高粉末流速沉積的情況下,最終層的最大測量硬度為186.1 HV0.1,第一層的最大測量硬度為168.1 HV0.1。

圖9(a–d)不同功率和粉末質量流量下的硬度曲線。

在低粉末沉積過程中,底層和頂層的硬度值分別為155.6 HV0.1和179.3 HV0.1。對於其他三個功率級,測量了類似的分佈,測量的震級也有變化。此外,在大多數情況下,高粉末流速沉積比低粉末流速沉積具有更高的硬度。圖9(a–d)清楚地表明,在所研究的多層結構中,硬度最初降低,直到Inconel 718的重量百分比大約增加到50%。從這個百分比開始,觀察到塗層硬度增加。

值得注意的是,所有樣品頂層的硬度顯著增加。這可以用最後一層沒有被重新加熱這一事實來解釋,這與它下面的其他層不同。

3.6.磨損試驗

所有樣品壁均與316L基板分離,在壁中部縱向剖切,並安裝在Teer塗層(POD-2)銷盤式磨損試驗機上。使用機器可用的軟體計算特定磨損率。

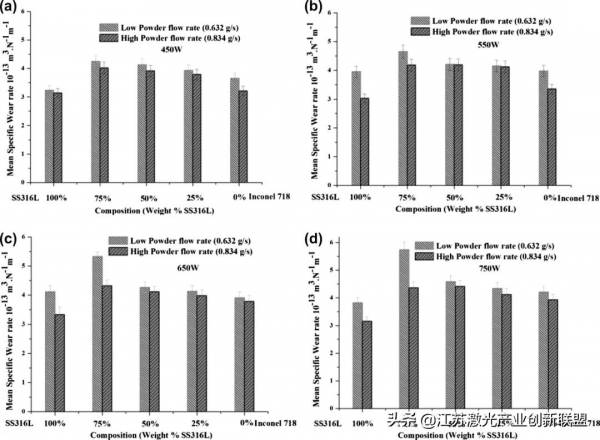

圖10顯示了不同功率水平下三層恆定成分的平均比磨損率。在所有樣品中,當成分從316L不鏽鋼變為Inconel 718時,平均比磨損率(MSWR)與硬度呈反比關係。在100%的前三層中,SS316L MSWR較低;然後,當在接下來的三層中新增Inconel 718時,其增加。在接下來的9層中新增更多Inconel 718後,MSWR降低。所有樣本都注意到了這一趨勢。功率水平越高,總MSWR越高。

圖10 表示20 N載荷和30 mm/s滑動速度下不同功率沿梯度的比磨損率(a) 450 W, (b) 550 W, (c) 650 W和(d) 750 W。

4.討論

透過改變鐳射功率和粉末流量,可以控制大功率半導體鐳射沉積微結構。研究發現,最小功率和最大粉末流速可產生最細的晶粒結構,但微觀結構的這些變化是以犧牲層高度和寬度的變化為代價的。

隨著功率的增加,晶粒細化程度降低,二次枝晶臂間距增大。冷卻速度的降低意味著有足夠的時間讓小枝晶臂熔化和消失;因此,合金的二次枝晶臂間距增加。此外,凝固過程中冷卻速度越慢,晶粒粗化的時間越長。

這種反應與Wu等人報告的鈦合金和Griffith等人報告的奧氏體不鏽鋼相呼應,他們還發現低功率下的高冷卻速率會產生細晶粒結構。

還注意到,SDA隨著構建高度的增加而增加,這表明區域性凝固時間隨著與作為散熱器的基板的距離的增加而有所增加。凝固時間的增加是由於平均冷卻速度隨距離基板的距離而降低。這是因為在構建方向上的平均熱梯度隨著與基板的距離增加而減小。

對不同操作條件下產生的梯度結構拉伸強度的分析表明,拉伸強度與鐳射功率成反比關係。這是由於上面討論的相同因素造成的,除了此處的冷卻速率和熱梯度因功率輸入的增加而降低,而不是散熱片特性的變化。

值得注意的是,樣品中的硬度分佈遵循近似的拋物線曲線,這與傳統的單材料沉積不同,在傳統的單材料沉積中,當從基板開始垂直測量時,樣品的硬度通常會降低。這可以透過XRD圖譜來解釋,XRD圖譜表明,當Inconel 718百分比增加時,存在NbC和Fe2Nb。根據Fujita等人的說法,NbC和Fe2Nb提高了材料的強度,因此,當新增更多的Inconel 718且存在更多的Nb以形成NbC時,硬度將增加。

鐳射沉積SS316L和Inconel 718梯度壁的磨損率與硬度呈反比關係。鈮目前用於改性不鏽鋼,以獲得抗熱疲勞性、高溫強度和耐腐蝕性的良好組合,例如在汽車排氣系統中。眾所周知,透過用較硬的相強化軟相可以獲得耐磨材料,並且鐳射沉積樣品中硬質碳化鈮(NbC)和Fe2Nb的存在不僅提高了它們的硬度,而且提高了它們的耐磨性。這種功能分級技術提供了一種根據終端使用者的具體需求設計硬度和耐磨性的方法。

5.結論

為了能夠使用二極體鐳射沉積工藝製造新型的316L不鏽鋼和Inconel 718不鏽鋼梯度結構,開展了一系列引數研究,以研究鐳射功率和粉末質量流量的影響。

高解析度光學和掃描電子顯微鏡、XRD、拉伸測試、顯微硬度測試和磨損率測試已用於分析由這些材料製成的功能梯度壁。

從產生的結果可以得出以下結論:

• 採用鐳射沉積工藝對SS316L和Inconel 718進行功能分級是一種可行的製造方法。

• 二次枝晶臂間距(SDAS)強烈依賴於功率和粉末質量流量。

• 功能部件的抗拉強度與鐳射功率成反比,並隨粉末質量流量的增加而增加。

• 在較高的鉻鎳鐵合金比例下生成類似碳化物的NbC為選擇性控制功能材料的硬度和耐磨性創造了機會。

• 梯度結構可用於已知載入條件詳情的應用,在這種情況下,微觀結構和效能可設計為最適合元件每個部分的載入。

來源:Parametric study of development of Inconel-steel functionally gradedmaterials by laser direct metal deposition,Materials &Design (1980-2015),doi.org/10.1016/j.matdes.2013.08.079

參考文獻:M. Koizumi,FGM activities in Japan,Compos Part B: Eng,28 (1997), pp. 1-4,W. Liu, J.N. DuPont,Fabrication of functionally graded TiC/Ti composites by laserengineered net shaping,Scripta Mater, 48 (2003), p. 1337

江蘇鐳射聯盟陳長軍原創作品!