導讀:在國家“碳中和”、“碳達峰”的政策支援和引導下,氫能作為國家戰略進入了快速發展的通道。四型塑膠內襯儲氫複合材料氣瓶由於具有儲氫密度更高,疲勞安全可靠性更好等優點,逐漸成為行業研究的熱點。但目前國內高壓四型複合材料氣瓶處於研發階段,很多“卡脖子”關鍵技術急需突破和解決。本文介紹Ⅳ型高壓儲氫氣瓶發展那些事,如有不當歡迎批評指正。

一、Ⅳ型高壓儲氫氣瓶的發展概況

1、IV型高壓儲氫氣瓶應用背景

自2015年聯合國巴黎氣候變化大會透過《巴黎協定》,約定改造化石燃料驅動的經濟後,以氫能源為核心的能源轉換成為各國政府、產業及各界人士迫在眉睫的戰略性議題。美、歐、日、韓等國家和地區紛紛佈局氫能發展。

而我國作為世界上最大的制氫國,氫能發展優勢顯著, 2016年制定了《中國氫能產業基礎設施路線圖》,明確了氫能產業規劃目標;2019年《政府工作報告》提出推動加氫站等基礎設施建設,國內氫能發展呈現出前所未有的熱情,地方政府加大加氫站補貼,為氫燃料電池車小規模示範應用創造條件。

根據《中國氫能產業基礎設施發展藍皮書》預測,到2020年,中國氫燃料電池汽車將達到1萬輛,行業產值達到3000億元;到2030年,氫燃料電池車輛保有量達到200萬輛,行業產值突破萬億元。在這場從碳經濟社會步入氫能源經濟社會的轉變過程中,氫燃料電池車將成為引領整體技術變革的核心支柱。

作為氫燃料電池車的核心部件,儲氫氣瓶的發展程度將直接決定車的續航能力。

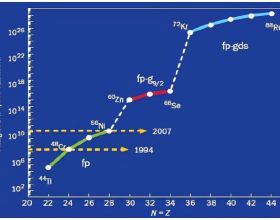

- 高壓儲氣瓶的發展始於20世紀 50年代,最早以金屬鋼瓶為主,因其笨重後改為鋁合金材料,此種氣瓶稱為全金屬氣瓶(I型);

- 到了1970年代開始使用玻璃纖維纏繞鋼或鋁內襯來進一步減輕質量,此種氣瓶稱為金屬內膽纖維環向纏繞氣瓶(II型);

- 1980年代美國開始以碳纖維全纏繞增強鋁內襯使質量再得以減輕,此種氣瓶稱為金屬內膽纖維全纏繞氣瓶(III型);

- 1990年代美國開始以高密度聚乙烯作為內襯,外表面纏繞玻璃纖維或碳纖維來製造高壓氣瓶,其質量最輕,為非金屬內膽纖維全纏繞氣瓶(IV型)。

上述四種氣瓶型別如圖1所示。

其中,I型、II型重容比大,難以滿足氫燃料電池汽車的儲氫密度要求。III型、IV型瓶因採用了纖維全纏繞結構,具有高效能、高單位質量儲氫密度等優點,目前已廣泛應用於氫燃料電池汽車。特別是IV型複合材料高壓儲氫氣瓶具有更輕的重量、更好的疲勞效能以及更便宜的價格成為國內外研究的重點。

IV型高壓儲氫氣瓶主要由塑膠內襯、金屬接頭、碳纖維纏繞層、外保護層以及密封結構組成,如圖2所示。其中內襯主要起氣體密封和作為纏繞芯模的作用,基本不承受載荷,主體材料國外採用的為高密度聚乙烯(HDPE)、尼龍6(PA6)以及最新報道的PET聚酯塑膠,一般使用滾塑、吹塑以及注塑成型工藝製備。

纖維纏繞層是採用連續碳纖維浸漬樹脂,按照鋪層設計工藝纏繞在芯模(內襯)上,然後透過固化處理得到,主要為氣瓶提供強度,保證氣瓶滿足設計的承載要求。

作為量產的氫燃料汽車關鍵部件,由於其產量較大,在保證氣瓶效能的前提下,開發氣瓶低成本製造技術是氣瓶企業目前研究的熱點及難點,複合材料氣瓶低成本生產技術包括原材料低成本化技術、內襯快速成型工藝、纖維樹脂快速複合工藝和質量檢測等方面。

同時提高可靠性、安全性也是車載儲氫氣瓶發展的主要趨勢,其可靠性、安全性取決於塑膠內襯和纖維纏繞層,使用塑膠內襯的IV型高壓儲氫氣瓶具有重量輕和製造成本低的特點,但缺點是氣瓶抗外部衝擊損傷能力較低、氣密性較差,有待進一步深入研究。

並且複合材料纏繞設計工藝技術仍在不斷髮展中,針對碳纖維纏繞民用氣瓶,從先進複合材料應用發展來看,碳纖維複合材料的價格和效費比等分析比較,採用大絲束碳纖維將是今後先進複合材料降低成本的主要措施之一。突破IV型氣瓶塑膠內襯的製造難題,實現低成本化、高可靠性IV型高壓儲氫氣瓶的量產並且制定國內外的標準,是未來研究的熱點。

2、IV型高壓儲氫氣瓶國外發展情況

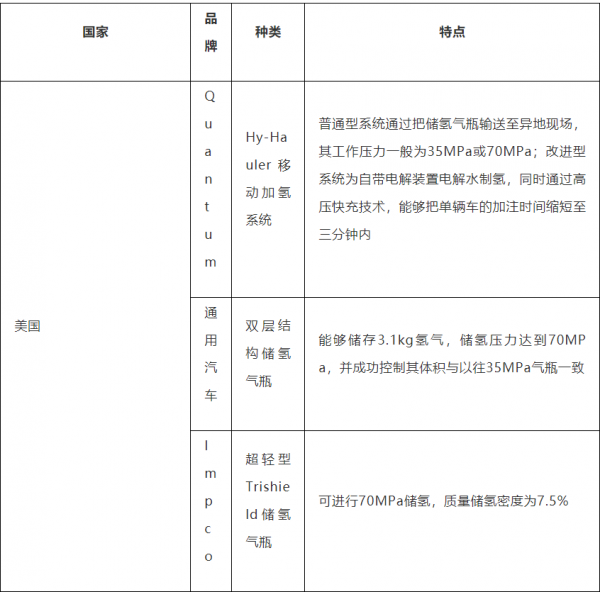

近年來,70MPa複合材料儲氫氣瓶已經進入示範使用階段。國外從事複合材料氫氣瓶研發與生產代表性企業和科研機構有美國Quantum公司、美國通用汽車、美國Impco公司、加拿大Dynetek公司、法國空氣化工產品公司、日本汽車研究所和日本豐田公司等,研究情況見下圖。

3、IV型高壓儲氫氣瓶國內發展情況

目前,國內具有車載髙壓儲氫氣瓶製造能力的廠家有北京科泰克、北京天海、瀋陽斯林達、張家港富瑞、瀋陽美託、浙江凱博等幾家氣瓶製造企業。從氣瓶的製造材料上看,氣瓶均為以鋁合金為內襯的碳纖維全纏繞式氣瓶,尚無以 HDPE及 PA 內襯的IV型複合氣瓶的試製的相關報道。

從氣瓶工作壓力上來看,儘管北京科泰克、瀋陽斯林達等研製的70MPa氣瓶已經通過了型式試驗,但目前試製並與汽車配合使用產品均為35MPa,尚未有壓力為70MPa氣瓶的應用例項;

從氣瓶容積上看,各廠家制造能力略有差別,主要集中在35-150 L之間,但是上述產品目前尚未並未能形成規模化生產,與國際先進水平尚有差距,且由於國內尚無相關標準釋出,更是極大的限制了IV型高壓儲氫氣瓶的應用。

二、Ⅳ型高壓儲氫氣瓶上下游產業鏈情況

目前以美國、加拿大為代表的北美國家在高壓儲氫氣瓶領域已經形成了較為成熟的碳纖維製備-複合材料加工-高壓儲氣瓶生產的完整鏈條,而且相關產值有逐年遞增趨勢。

1、碳纖維

碳纖維是高壓儲氫氣瓶的關鍵原材料,按原絲型別,碳纖維通常可分為三類:聚丙烯腈(PAN)基碳纖維、瀝青(Pitch)基碳纖維和黏膠(Rayon)基碳纖維。其中,PAN基碳纖維因生產工藝簡單、成本較低、力學效能優良等特點,已成為當今世界產量最高、應用最廣的一種碳纖維,市場佔有率高達 90%以上;而瀝青基碳纖維市場佔有率在7%左右。高強型PAN基碳纖維是Ⅳ型高壓儲氫氣瓶採用的主要原材料。

目前全球最大的碳纖維製造商為日本的東麗株式會社(Toray),總產能達到 42000t/a。目前東麗公司在美國、墨西哥、法國、義大利、德國、匈牙利、韓國及日本都有生產基地。

國際上其他主要碳纖維生產企業分別為德國的西格里碳素集團(SGL),日本的三菱麗陽株式會社(MRC)和東邦機械工業株式會式(TOHO),中國臺灣的臺塑集團(FPC),美國的赫氏公司(Hexcel)和氰特公司(Cytec,已被蘇威收購)。

中國大陸的中復神鷹碳纖維有限公司、江蘇恆神股份有限公司、精功集團有限公司、威海光威複合材料有限公司、蘭州藍星碳纖維有限公司和中安信科技有限公司。

另外還有韓國的曉星集團(Hyosung)和泰光工業公司(TKI),土耳其的阿克薩公司(DowAksa),以及俄羅斯的 UMATex。韓國曉星、泰光是日本東麗在韓國的產業轉移承接企業,都是資深的化纖企業,對碳纖維有長遠的戰略安排,未來隨著技術的日漸成熟,這些企業會成為碳纖維的重要生產廠家。

中國碳纖維需求量一直維持穩步上升趨勢,2018年國內碳纖維市場需求為3.1萬噸,同比增長32%,預計未來年複合增長率為12%,在2020年國內市場需求將達到3.89萬噸。

- 目前國內T300級碳纖維效能達到國際水平,主要運用於航空航天及體育休閒等領域;

- T700級碳纖維已建成千萬噸級生產線,低成本幹噴溼紡T700級碳纖維已經實現規模化生產;

- 中國首條千噸級T800原絲生產線由中復神鷹生產線2016年投產,但T800級以上的碳纖維國內企業還處於小規模試驗,技術相對東麗還是存在較大差距。

國內碳纖維公司產能排名如圖4所示,前三名分別是:中復神鷹、江蘇恆神以及精功集團。其中中復神鷹幹噴溼紡碳纖維SYT49(T700級)和百噸級規模SYT55(T800級)生產線均實現連續穩定執行,為氣瓶生產企業提供高效能纏繞成型碳纖維,並且已經過一系列裝車驗證。

在國家 “十一五”863計劃碳纖維專項支援下,我國碳纖維的產業化取得重大進展,通用型T700級碳纖維實現了工程產業化,T800級碳纖維突破了關鍵技術,開始批次生產,已經突破T1000型高強碳纖維的研製,高模型碳纖維實現了關鍵製備技術的突破和小批次生產。

國內相關碳纖維生產企業的大規模建設,特別是T700級別以上高強型碳纖維的研製,為解決碳纖維複合材料汽車儲氫氣瓶相關材料的國產化和低成本化奠定了堅實的基礎。但是與進口高效能纖維相比,產能與效能上仍然具有一定的差距,為限制Ⅳ型高壓儲氫氣瓶發展的因素之一。

2、樹脂基體

IV型高壓儲氫氣瓶複合材料層的樹脂主要採用環氧樹脂。環氧樹脂是目前樹脂基複合材料中常用的熱固性樹脂基體之一,具有黏結強度高、固化收縮率小、無小分子揮發物、工藝成型性好、耐熱性、化學穩定性好、成本低等優點而廣泛用於纖維纏繞工藝。

我國20世紀80年代以前環氧樹脂發展緩慢,2000年後,環氧樹脂行業開始大規模建設投產,到目前為止我國已經成為全球最大的環氧樹脂生產國和消費國。我國環氧樹脂產能佔全球44%以上,包括外企如陶氏化學公司、韓國國都公司、臺灣長春公司、臺灣南亞塑膠公司、宏昌化工公司、香港建滔化學公司等,國內企業如三木化工公司、揚農化工公司、巴陵石化公司等。國內產能排名前十的環氧樹脂生產商如表2。

3、內襯

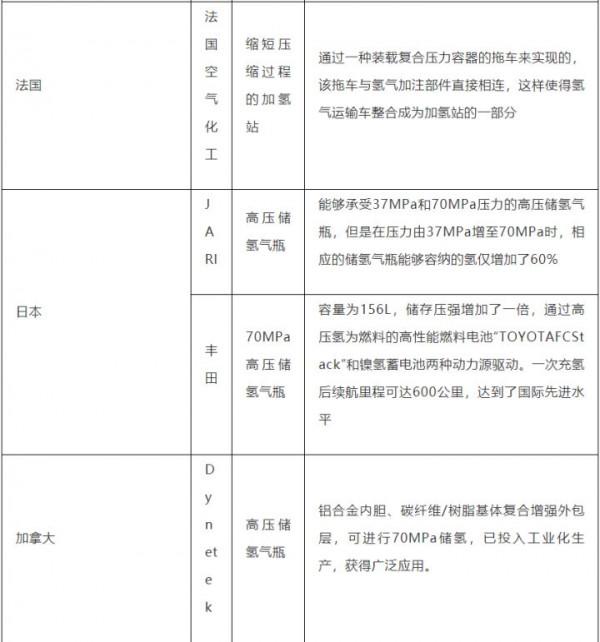

近年來,國外70MPa複合材料儲氫氣瓶已經進入示範使用階段。美、法等多家公司積極研製HDPE內襯的纖維纏繞儲氫氣瓶,表2是各公司、實驗室研製的HDPE內襯儲氫氣瓶的情況。

表2 HDPE儲氫氣瓶研製情況

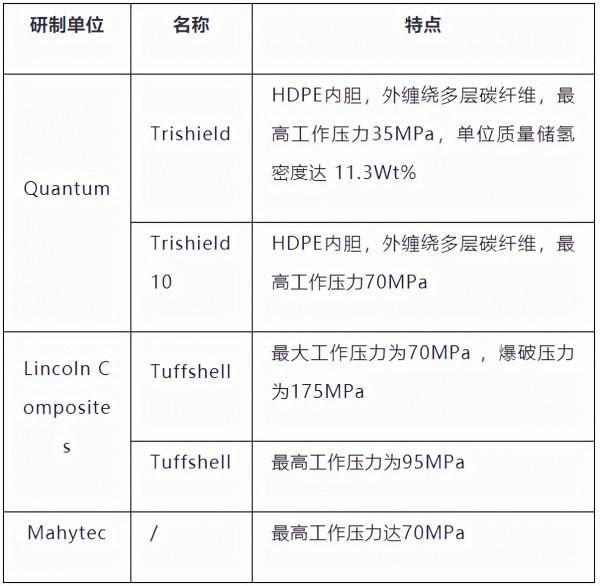

2.4 儲氫氣瓶生產廠商

目前國際上生產IV型高壓儲氫氣瓶的主要生產廠商如表3所示。

表3 IV型高壓儲氫氣瓶主要生產商

|

生產商 |

生產地 |

|

ILJIN Composites |

Korea |

|

Hexagon Composites |

Norway |

|

NPROXX |

Germany |

|

Quantum Technologies |

Irvine,CA |

|

Luxfer Gas Cylinders |

Riverside,CA |

|

Lincoln Composites |

Lincoln,NE |

|

Dynetek Industries |

Calgary,Alberta,Canana |

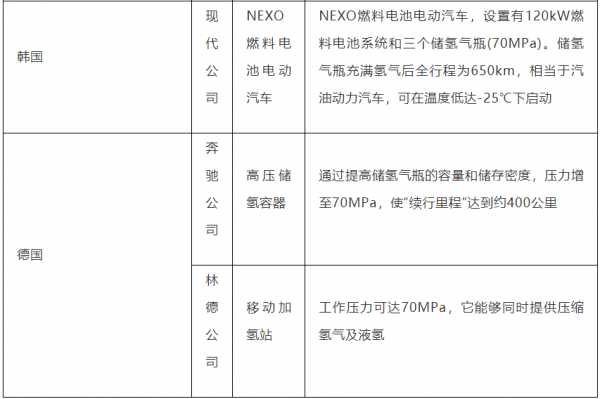

5、氫燃料汽車車企

1966年美國通用汽車公司創造了世界上第一輛燃料電池車,即雪佛蘭Electrovan,其車後部裝有儲氫氣瓶和燃料電池。自Electrovan以來,燃料電池汽車的商業前景有所改善,但是一直以來發展比較緩慢。2004年,加利福尼亞州州長阿諾德施瓦辛格計劃到2010年建立250個加氫站和生產20,000輛燃料電池汽車作為目標,然而在2013年,加利福尼亞只有9個加油站和幾百輛燃料電池汽車。

儘管燃料電池車發展緩慢,但可能最終處於商業化的前沿。豐田,寶馬,現代,雷諾,日產,戴姆勒,福特,通用汽車和本田都計劃在2020年之前推出商用燃料電池汽車,預計燃料電池汽車年銷量將從2015年的1,000輛增加到超過2,000,000輛。

德國戴姆勒克萊斯勒汽車公司於2008年開始研發氫燃料電池汽車,賓士的氫燃料電池技術被稱為F-Cell(Fule Cell),這項技術的實現平臺是賓士A級和B級轎車。A級F-Cell最早在2002年亮相,採用的是加拿大巴德拉PEM氫燃料電池,氫氣燃料箱壓力為35MPa,充滿氫氣後可達到200km左右的行程。B級F-Cell 透過提高儲氫氣瓶的容量和儲存密度,壓力增至 70MPa,使續行里程達到約 400公里。

美國通用汽車公司研發氫燃料電池汽車始於1964年,目前已有多款氫燃料電池汽車面世,其於2005年推出的氫燃料電池汽車,標誌著其技術已從概念走向實用。2009年推出的雪佛蘭氫燃料電池汽車也使用了70MPa複合材料高壓儲氫氣瓶,續駛里程達320km。

韓國現代公司於2018年開發出第三代燃料電池汽車, NEXO 燃料電池電動汽車,設定有 120kW 燃料電池系統和三個70MPa儲氫氣瓶。儲氫氣瓶充滿氫氣後全行程為 650km,相當於汽油動力汽車,可在溫度低達-25℃下啟動。日本豐田汽車公司是全球最早研發氫燃料電池汽車的汽車廠商之一,量產的全球首款氫燃料電池車MIRAI擁有兩個70MPa儲氫氣瓶(前60L/後62.4L),續航里程達500公里。

日本本田公司的首款量產氫燃料電池車型Clarity,擁有一大一小兩個70MPa儲氫氣瓶(大117L/小24L),最高可提供750公里的續航里程。且創新性地將燃料電池和發動機整合在了發動機艙,擴大了車內乘車空間。

6、複合材料氣瓶相關法規標準

高壓儲氫相關標準的研究與纏繞高壓儲氫氣瓶的研究同步進行,國際標準化組織、美國、歐盟、日本等已經制定相應的標準或草案,如國際標準化組織ISO/DIS 15869《車用氫氣及氫氣混合氣儲存氣瓶》、美國《氫能汽車燃料系統》、歐盟CGH2R Draft Revision 10《氫動力汽車儲氫系統》、日本《氫能汽車用高壓儲氫氣瓶技術標準》。尤其是聯合國歐洲經濟委員會工作組UN/ECE/WP.29/AC.3 HFCV《氫燃料電池汽車全球技術法規》(簡稱GTR)和2015年最新形成的國際標準草案ISO/CD 19881《車用壓縮氫氣瓶》。以上國際標準的適用範圍如表4所示。

表4 國際標準比對錶

|

序號 |

國際標準名稱 |

適用範圍 |

|

1 |

歐盟標準CGH2R:2006《氫動力汽車儲氫系統》 |

CGH2R標準是關於整個壓縮氫動力汽車供氫系統的,2006年12月公佈,在其 附錄7的A、B兩部分給出了高壓儲氫氣瓶的要求。A部分為氣瓶設計製造的要求,B部分為氣瓶檢驗的試驗方法。設計壽命不高於20年。 |

|

2 |

日本標準JIGA-T-S:2004《氫動力汽車高壓儲氫氣瓶》 |

JIGA標準是一部專門針對纖維纏繞高壓氫氣瓶的標準,制訂於2004年。標準內容主要包括五章:總則、製造方法、設計確認試驗及批試驗、型式試驗及附錄。適用於金屬內膽車用纖維全纏繞高壓氫氣瓶和塑膠內膽車用纖維纏繞高壓氫氣瓶,並要求充裝的氫氣純度在99.99%以上。未明確設計壽命。 |

|

3 |

國際標準ISO/DIS 15869:2009《車用 氫氣及氫混合氣體儲存氣瓶》 |

ISO標準是國際標準化組織氫技術委員會和氣瓶技術委員會的氣瓶設計分技 術委員會聯合起草的。其內容主要有:材料、設計要求、結構和工藝、型式試驗、逐只試驗和批試驗、標記、運輸準備及四個附錄。適用於金屬內膽車 用纖維全纏繞高壓氫氣瓶和塑膠內膽車用纖維纏繞高壓氫氣瓶,並要求充裝氫氣純度99.99%以上。設計壽命不高於15年 |

|

4 |

國際標準草案ISO/CD 19881:2015 《車用壓縮氫氣瓶》 |

用於公稱工作壓力不大於70MPa,且容積不大於1000L的車用壓縮氫氣瓶,主要包括材料、設計、製造、標識、生產試驗及附錄。 |

|

5 |

聯合國歐洲經濟委員會工作組UN/ECE/ WP.29/AC.3 HFCV氫燃料電池汽車全球技術法規(簡稱GTR) |

GTR是以系統為試驗物件,由編制說明、法規正文和附錄三部分組成,法規正文內容主要有兩大部分:整車安全要求和試驗方法、車載儲氫系統安全要求和試驗方法。該法規給出了壓縮氫儲存系統、液氫儲存系統、燃料系統及電安全的安全效能順序試驗要求及型式試驗要求。其中氣瓶適用於不大於70MPa,設計壽命不高於15年。 |

|

6 |

歐盟法規EC 79/2009和EU 406/2010 《氫動力汽車型式認證》 |

是以系統為試驗物件,分別給出了壓縮氫儲存系統、液氫儲存系統中氣瓶、瓶閥、洩壓裝置、調壓閥、連線管路、加註口等零部件和系統的型式認證順序試驗要求和安裝要求。設計壽命不高於20年。 |

三、目前技術發展存在的問題

氫能相比傳統化石能源具有來源廣、能量密度高、環保效果好和用途範圍廣等優勢,正逐漸成為世界各國普遍認同的未來能源。我國氫能利用尚處於起步階段,其發展面臨上游制氫環節嚴重依賴資源稟賦、中游儲運環節缺乏政策支援、下游應用環節受制關鍵技術等問題。

對於車載氫氣瓶,其核心技術除了金屬閥門及各類感測器之外,主要是外層高效、低成本碳纖維及纏繞成型。針對未來IV型高壓儲氫氣瓶的發展主要存在的問題及建議如下:

(1)氫氣瓶的外層纏繞,會對碳纖維及其複合材料產生革命性影響。若未來燃料電池車大規模推廣,將極大提升碳纖維的需求。國內大多數碳纖維企業所提供的產品以中低端碳纖維為主,無法大規模提供高效能碳纖維,汽車公司對碳纖維及複合材料工藝的成本控制將更加嚴苛,這將促進碳纖維低成本製備技術的進步。

(2)其次是成型效率問題,現有的溼法纏繞裝置,需要在材料形態與效率上進行革命性的創新,才能滿足批次氫氣瓶的需求。

(3)車載儲氫的大規模推廣依賴於高壓儲氫瓶及碳纖維,該細分領域目前處於發展初期,相關技術、法規仍未成熟。國內70MPa 高壓儲氫瓶還未真正裝車上路,領先企業正在研發或已具備量產70MPa III型瓶能力,並開始配合車企展開上車實驗。這些企業擁有多年氣瓶研發生產經驗,同時瞄準未來氫瓶的廣闊市場。

四、IV型高壓儲氫氣瓶技術研發

作為氫燃料電池車的核心部件,儲氫氣瓶的發展程度將直接決定車的續航能力。當前,儲氫氣瓶I型、II型重容比大,難以滿足氫燃料電池汽車的儲氫密度要求。儲氫氣瓶III型、IV型瓶因採用了纖維全纏繞結構,具有高效能、高單位質量儲氫密度等優點,目前已廣泛應用於氫燃料電池汽車。

特別是儲氫氣瓶IV型複合材料高壓儲氫氣瓶具有更輕的重量、更好的疲勞效能以及更便宜的價格成為國內外研究的重點。於是突破IV型氣瓶塑膠內襯的製造難題,實現低成本化、高可靠性IV型高壓儲氫氣瓶的量產並且制定國內外的標準,是未來研究的熱點。

作為一位在複合材料氣瓶纏繞行業做技術研究的螺絲釘,時時刻刻關注著這個行業發展與進步。從最早開始的碳纖維複合材料的材料體系研究,到複合材料氣瓶的結構設計和有限元分析,直到最後的四型氣瓶專用纏繞裝置的開發,做到了一定的技術積累,並且也有幸集結了這個行業使用者,不定期在群裡與這個領域各個方面的專家交流技術進步點點滴滴。