自主品牌做「平臺化」實在沒必要。

平臺不一定是個好東西,也不是所有汽車企業都需要平臺,平臺的誕生甚至都不是產品效能提升的必要因素。但企業發展到一定程度,必須要有一個平臺,所以平臺是一個必然產物。

不同企業對平臺的定義不同,現在網際網路上的認識普遍偏向於歐美。不過,網友很少見到有人用日本企業舉例,談平臺化、模組化的概念。

因為歐美車企在「平臺」概念上的宣發,導致許多網友認為「平臺」這個概念很先進,而先進平臺製造先進車型。

事實上,這種理解是錯誤的——即便沒有平臺,依靠不斷進步的技術,包括不限於冶金、製造、衝壓等等,也能製造先進的車型。

「平臺」是歐美汽車為了降低成本而推出的概念。

可,降低成本並不只有「平臺」這一條路,比如大眾在國內奉行PQ平臺的時候,我們很少討論與大眾爭奪世界銷量第一的豐田,採用何種平臺。這主要是因為豐田更傾向採用「精益」概念,核心是豐田生產方式,即便是後來提出的TNGA平臺,在定義上也和大眾MQB差之毫釐謬以千里。

舉個例子,同為日本車企的本田,最知名的平臺是哪個?答不上來不要緊,本田有一個「Honda Architecture」的概念,它不僅僅是一個新的車輛架構,也不是車迷更熟悉和理解的歐洲式的「模組化平臺」的概念,而是一整套在汽車製造領域,加強「營業」「生產」「開發」「購買」等各部門之間的連線。於規劃、開發到生產的汽車製造的各個領域進行革新,提高效率和速度的機制。

看到沒有,本田降成本採用的也還是精益化生產方式。

既然到這裡,我們就需要搞清楚,平臺是怎麼來的?

第一個採用流水線生產汽車的是福特。自從使用了流水線,福特T型車售價從1910年的780美元降低到360美元,福特創造了T型車時代。

這個時間點上,汽車企業生產的產品很少,根本不需要平臺的概念,也不需要模組化的概念,直到20世紀30年代。汽車企業開始奉行多品牌策略,車型也越來越多,於是便初步有了平臺的概念,這種概念是「只開發一種零件,而可以用在其他車型上,如此便可以在同一條生產線上生產」。

隨著汽車行業不斷髮展,歐美企業認為把同一個尺寸、同一個底盤、同一個車身和佈局的車放在一起,之間相互共享,對接相同的供應商,便逐漸有了單級別平臺,比如說PQ25只能生產小型車,PQ35只能生產緊湊型車等等。

因為這種平臺可以支撐汽車企業生產幾百萬的規模,所以單車型平臺是汽車行業發展的主流,通用汽車、福特企業都有相應的平臺,而且基本也都在歐洲。

既然是降低成本,日本人認為平臺化不是最優解,平臺只做到了零部件共享,沒有對人員、庫存、生產提出更為細緻的要求,因此在70年由豐田大野耐一整理並推出了「豐田生產方式」Toyota Production System,簡稱TPS。

因為最佳化得更加徹底,所以豐田、本田、日產迅速崛起,幾乎以日本人更加勤勞、奉獻以及對成本的極致控制,使得日本車不但質量優秀(因為質量差會影響利潤),而且價格便宜,迅速崛起,並從通用手上拿回了世界第一的位置,此後雖然和大眾汽車互有勝負,但就單車利潤,豐田在很長時間裡都保持著神話。

豐田的單車利潤是全球所有車企中最高的,其對成本的控制已經到達一種極致,堪稱楷模。豐田可以做到耐用性多一點都不給你,效能說給你多少就是多少,不會少,更不會多。

模組化平臺的誕生

由於豐田生產方式實在太牛逼,導致歐美等國家1973年後就開始關注豐田精益化生產,甚至嘗試從豐田北美工廠挖人模仿TPS的管理制度和生產方式,但事實證明,這套生產方式有它的適用性和侷限性。它只適合日本車企(日本財團制度和關聯控股的供應商體系),歐美廠商很難移花接木。為了追求低成本的話語權,提供更可靠的服務,歐美亟需尋求新的生產管理方式,與日本TPS一類生產模式競爭。

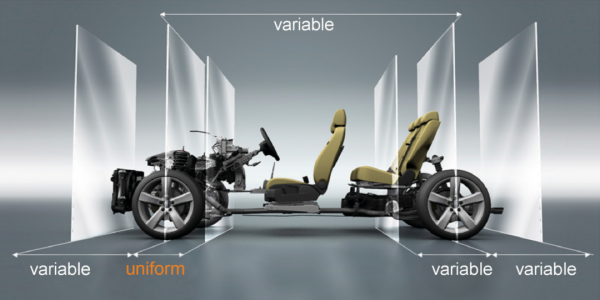

於是,歐美人想出了另外更為徹底的「平臺」概念——跨平臺相容,即一個零部件既可以用在小型車上,也可以用在大型車上,這樣就需要做一個更加柔性、拓展的平臺,包括底盤、軸距隨意調整等等,所以大眾有了MQB。

大眾有MQB是因為它品牌多、車型多,所以推進模組化最為徹底,像一些小廠,比如沃爾沃推出了SPA,主要用在中大型車上,CMA用在緊湊型車上,雷諾-日產搞出了拼積木一樣的CMF平臺。

導致大眾著急推出MQB模組化平臺的原因還有另一個,那就是大眾汽車銷量始終無法突破1000萬輛,大概已經摸到了單車型平臺的極限。越來越多的車型數量,越來越多的車型種類無時無刻不在考驗傳統的造車方法,各種車型之間越來越無法兼顧,銷量總也無法突破瓶頸到達另一個高度。1000萬成為一道坎,過去通用、大眾、豐田都曾經達到過1000萬輛,但總因為質量問題而不能順利邁過。

雖然提高零部件共通率已經成為全球汽車行業公認降低成本最有效的辦法,但德國和日本的汽車企業採用了兩種不同的思路。以德國大眾為代表的歐洲車系,願意將希望寄託於模組化平臺上,即透過設計一個可以靈活拓展車身尺寸的平臺實現車型的快速生產,日本人顯然不這麼想。

即便德國推崇平臺化策略的時代,日本人也一直強調“精益生產”,所以模組化可以看做平臺策略的再升級,但日本車企的“精益生產”無論如何升級都無法產生類似於模組化式的產物,而豐田第一次提出了“精益生產”的升級產物——TNGA(Toyota New Global Architecture,豐田新全球架構)。

TNGA架構與模組化平臺不同之處在於,TNGA強調專案規劃、產品設計、研發階段、模組化生產為統一的整體,從整個環節提高零部件通用率,而整個目標立足於“製造更好的汽車”,從零起步改善進化每一個決定汽車基本效能的部件。

在TNGA之前,豐田造車完全依賴於CE制度,也就是所謂的總工程師制度,工程師會根據他負責的每一個車型設計發動機、底盤和內飾。這種造車思維原本沒有什麼問題,只是汽車行業發展到今天,豐田全球銷量已經達到1000萬輛,問題就越發明顯了。

如果繼續沿用工程師制度,僅豐田傳統的平臺數量就已經達到了100種,如果根據發動機型號、排量搭配不同底盤,那麼匹配工作將要超過800種。也就是說如果豐田研發出了一款特別優秀的發動機技術,希望可以應用於全部車型,光匹配工作就是一項巨大的工程,也意味著需要更多工時和研發週期。

傳統造車方法往往讓車企在達到空前規模時無法兼顧所有車型,從而容易引發嚴重的質量問題,大眾、通用以及豐田都未曾倖免於難。

自主品牌沒必要

到這裡,已經能大概理解為什麼自主品牌不太需要平臺了。沒有足夠的規模、沒有足夠的產量、沒有足夠的品牌,和大眾、豐田,乃至福特、通用都不在一個等級上,自然就沒有必要追求模組化平臺。

從平臺到模組化平臺,工程師幾乎只考慮一件事,那就是怎麼能相容更多。

以現階段的發展思路,採用精益化生產不太可行,中國沒有豐田那麼強的能力,可以把一堆供應商和汽車品牌囊括到自己麾下,所以思路上更傾向歐洲,但由於中國汽車規模,又沒必要採用模組化平臺。按道理來說,以吉利和長城的規模可以做單車型平臺,但就怕做出來一個因為前瞻不夠,反成累贅。

首先,研發平臺需要錢,沒有規模支撐,這筆錢就收不回來;

其次,研發平臺要求技術,以中國汽車現如今的技術,很難規劃一個比較優秀的平臺出來,畢竟一個平臺要著眼於未來四五年的需求,所以從單一車型入手更好,基於車型複製車型。

第三,平臺風險大,因為缺乏足夠的技術,所以一旦平臺出現質量問題,那就是史無前例最大規模的召回,嚴重者直接就會像高田氣囊那樣。

第四,沒有號召力,中國品牌叫不動國際供應商跟著自己的標準。

中國汽車不是沒有品牌做過模組化,觀致汽車就做過模組化,還說要共享給奇瑞,結果觀致現在去哪兒了。

降低成本的方法千千萬,實在沒必要只抓住平臺,死不放手。

圖 | 來源於網路

About Astoncar

Contact us