本文來自於《特種鑄造及有色合金》2021年第41卷第11期高溫合金及單晶葉片專題。

特邀專家簡介:

李金國,中國科學院金屬研究所研究員,《特種鑄造及有色合金》期刊青年編委,先進高溫合金材料研製及工程應用國防科技創新團隊帶頭人,十三五國家重點研發計劃專案和國家兩機專項基礎研究專案負責人。已主持和參與國家自然基金、國家863、國家973、某部委配套等專案30餘項。發表論文100餘篇,申請和授權專利40餘項,編制標準10餘項。主要針對我國航空發動機渦輪葉片材料及製備技術中存在的瓶頸問題開展先進高溫合金材料設計與工程化應用基礎研究與技術開發。

研究方向:先進高溫合金材料設計與工程化應用

本課題組主要從事高溫合金材料及製品的設計開發工作,在高溫合金材料設計、鑄造工藝、型殼型芯、鐳射3D列印及產品應用等方面具有較強的技術優勢,牽頭負責了多項國家973、863、國家重點研發計劃、兩機重大專項餘項,具有完善的高溫合金母合金-型殼/型芯-等軸/定向和單晶鑄件生產體系和技術體系,已成功研製先進等軸、定向和單晶高溫合金牌號20餘種,廣泛應用於航空、航天、艦船、機械、電子、冶金及國防等領域。課題組以材料基礎研究為主,在工程轉化方面具有豐富的經驗和技術實力,先後實現了高溫合金母合金、單晶葉片、結構件、型殼、型芯、3D列印專用粉末等自主開發產品的市場化。課題組已通過了GB/T 19001、GJB 9001B、AS9100質量體系認證;具有武器裝備科研生產單位保密資格審查認證、武器裝備科研生產許可證。

導讀

系統地介紹了單晶葉片生長過程中常見的凝固缺陷,以及凝固缺陷形成規律和控制方法,為減少單晶葉片缺陷,提高葉片品質和合格率奠定了堅實的理論基礎,提供了有力的技術保障。

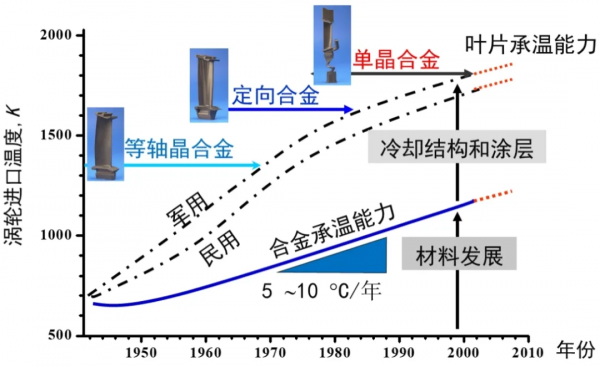

隨著先進航空發動機對推重比和燃氣效率的需求不斷提高,其關鍵高溫熱端部件——渦輪葉片,需要在更嚴苛的工況條件下長期承受熱應力和離心力的互動作用,這就對渦輪葉片的承溫能力提出了更高的要求。為了滿足航空發動機渦輪葉片對高溫效能的需求,其承溫能力以每年5~10 ℃的速度穩定提高,近20年來已逐漸超過了1 100 ℃,見圖1。因此,消除了高溫薄弱結構——晶界的單晶高溫合金,特別是新型含Re單晶高溫合金,逐漸成為製備先進航空發動機渦輪葉片的首選材料。

圖1 先進航空發動機渦輪葉片材料的發展歷程

1 單晶高溫合金中常見凝固缺陷

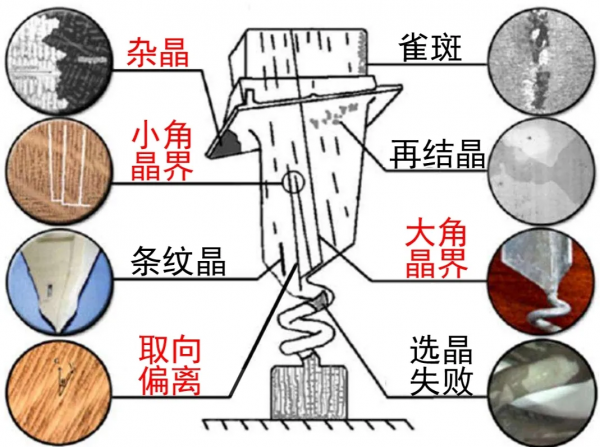

圖2為航空發動機渦輪葉片的發展歷程。單晶高溫合金渦輪葉片氣冷結構複雜化和尺寸大型化已經成為繼續提升航空發動機關鍵熱端部件整體效能的有效手段和必然趨勢。但是,先進渦輪葉片的結構複雜化和尺寸大型化,導致單晶生長過程中更加容易出現枝晶扭轉、取向偏離、小角度晶界和雜晶等多種凝固缺陷。此外,新型高溫合金中難熔元素的增加,特別是Re、Ru等元素的新增,導致單晶葉片固溶處理的溫度提高、時間延長,使單晶葉片再結晶等缺陷形成傾向顯著提高,這就為單晶葉片的後續熱處理增加了難度。

圖3為單晶渦輪葉片製備過程中常見凝固缺陷。目前,新型航空發動機渦輪葉片更多地採用晶界強化元素顯著減少含Re單晶高溫合金,因而單晶葉片對上述缺陷更加敏感,葉片效能更容易受到各種缺陷的影響。

圖2 航空發動機渦輪葉片冷卻結構的發展歷程

圖3 單晶高溫合金渦輪葉片常見凝固缺陷示意圖

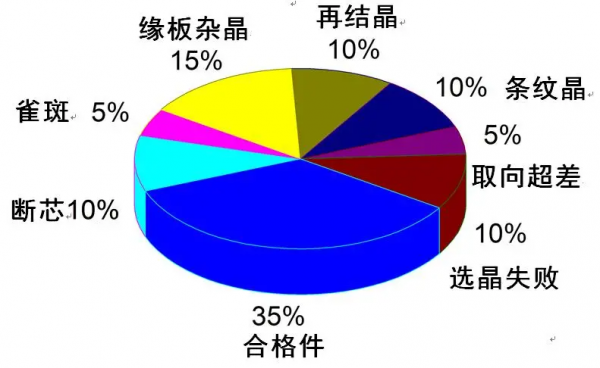

單晶渦輪葉片存在的問題主要集中在單晶葉片的生長過程中。這主要與渦輪葉片的結構和單晶葉片生長過程密切相關。首先,渦輪葉片葉身薄,榫頭厚大,截面形狀多變、曲率變化大,內部冷卻結構異常複雜,氣模孔、擾流柱等微細結構多(見圖2),導致單晶生長路徑曲折多變,生長速度變化劇烈,容易引起枝晶取向發生扭轉、偏離,誘發凝固缺陷頻繁出現。更嚴重的是,渦輪葉片尺寸增加會延長單晶生長路徑,特別是在水冷盤遠端處單晶生長後期,溫度梯度隨距離增加而急劇降低,這就會造成枝晶發散生長,提高凝固缺陷的形成傾向。圖4為現階段國內幾種典型單晶渦輪葉片鑄造缺陷統計。

圖4 國內幾種典型單晶渦輪葉片鑄造缺陷統計

2 選晶過程中的典型凝固缺陷及控制方法

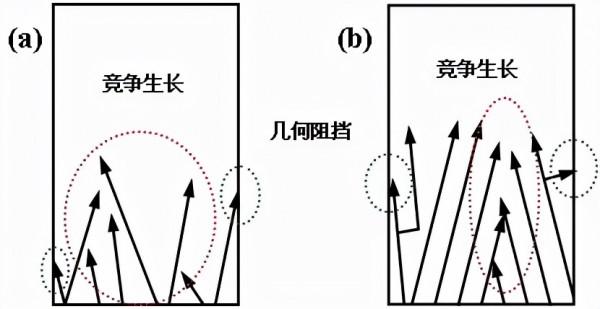

製備單晶渦輪葉片的第一步是獲得單晶組織。現階段通常採用選晶器和定向凝固技術結合製備單晶組織。選晶器主要包括起始段和螺旋段兩部分。研究表明,選晶器起始段的主要作用是最佳化晶粒取向,獲得接近<001>取向的晶粒。隨著起始段高度的增加,晶粒取向會得到持續最佳化。但是,取向的最佳化速度逐漸減緩,效率降低。起始段中晶粒取向最佳化速度逐漸減慢,主要是因為晶粒生長前期,晶粒數量多,尺寸小,取向隨機分佈,晶粒之間的競爭生長行為佔據優勢,側壁的幾何阻擋效果較弱,此時取向最佳化作用很強,見圖5a;而晶粒生長後期,晶粒數量減少,尺寸增大,取向接近,晶粒之間的競爭生長行為減弱,這時候側壁的幾何阻擋顯現出來,保證取向可以持續最佳化,但是取向最佳化速度大幅度減慢,見圖5b。同時,起始段過長會嚴重縮短鑄件的有效生長空間,增加生產週期和製備成本。因此,合理的設定起始段的幾何結構是獲得高質量單晶渦輪葉片和控制葉片製備成本的基礎。

(a)前期;(b)後期

圖5 起始段選晶方式示意圖

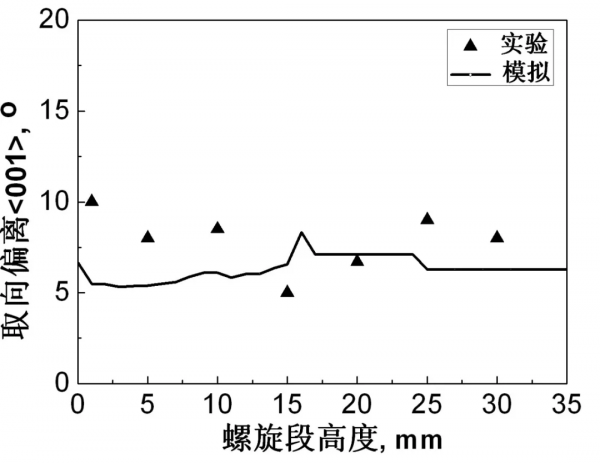

相關研究表明,螺旋段的主要作用是高效地選取單晶,對晶粒取向的最佳化能力較弱。增大螺旋段外徑,減小螺矩、起始角、螺旋麵直徑,會提高選晶效率。螺旋段中晶粒取向的演化與起始段有很大差別。在起始段中,晶粒取向可以得到持續最佳化;而在螺旋段中,晶粒的取向處於波動狀態,最佳化作用很弱,特別是在小起始角的螺旋段中,晶粒取向幾乎不會獲得最佳化,見圖6。這是由於螺旋段的轉向始終發生變化,因而,定向凝固過程中液相線和溫度梯度也在持續變化。溫度場的變化,導致螺旋段中晶粒的生長狀態不穩定,造成任何一個晶粒都不可能始終處於擇優生長狀態。因此,螺旋段中晶粒的選擇主要依靠晶粒在螺旋段中的幾何位置優勢,而非晶粒擇優取向的生長優勢,具有較強的隨機性。

(a)起始段 (b) 螺旋段

圖6 起始段和螺旋段中晶粒取向的演化過程

選晶器起始段的空間限制和螺旋段選晶的隨機性最終引起選晶過程中容易出現取向超差、選晶失敗等一系列缺陷。增大螺旋段外徑,減小螺矩、螺旋麵直徑,適當減小起始角,最佳化定向凝固工藝,可以顯著提高選晶效率,更為高效的獲得單晶組織。

3 單晶葉片生長過程中的典型凝固缺陷及控制方法

獲得單晶組織以後,下一步就是讓單晶長滿整個型殼,因而在選晶器與鑄型之間會有一個過渡段,起到放大單晶尺寸的作用。但是,在選晶器和單晶葉片的過渡段之間經常出現一種條紋狀,與選出的單晶有取向偏差的晶粒,通常稱為條紋晶。一般認為,這種凝固缺陷最可能的形成原因主要有3種:由枝晶破碎或者斷裂形成的雜晶;型殼側壁或者籽晶回熔區的氧化層形核;糊狀區中的枝晶變形造成晶粒產生取向偏差。研究表明,條紋晶的起源與回熔介面的位置無關,這就說明條紋晶的形成不是在型殼側壁或者籽晶回熔區的氧化層重新形核。同時,條紋晶的一次枝晶取向、二次枝晶取向與選晶器選出的單晶存在明顯的空間位向關係,明確了條紋晶是由於糊狀區中的枝晶變形造成的,而不是由於枝晶破碎或者斷裂形成的雜晶。具體來說,晶粒從選晶器起始段進入螺旋段時,由於合金凝固產生的收縮應力,以及大量晶粒(定向生長的枝晶)從大尺寸起始段進入小尺寸螺旋段,這樣會在螺旋段內留下大量殘餘應力,見圖7。而在過渡段的位置,合金從小尺寸的單晶長入大尺寸的空心鑄型腔體,又在過渡段產生大量的應力釋放。更為重要的是,枝晶生長過程中,固液介面前沿的糊狀區內,枝晶幹剛從液態轉變為固態,強度還比較低,周圍還存在大量未凝固合金液,枝晶幹塑性變形還比較容易。此時,螺旋段和過渡段中存在較大的殘餘應力積累和應力釋放過程,很容易造成枝晶偏轉或扭轉,最終形成條紋晶。

圖7 條紋晶的形成與生長,熱處理後再結晶發生的宏觀照片

為了減少條紋晶的形成,提高單晶葉片質量,通常會最佳化螺旋選晶器結構,特別是螺旋段的設計結構,採用更為緩和的過渡段,如增大過渡段的起始角,這樣就可以減少枝晶在螺旋段和過渡段生長產生的鑄造應力。此外,降低定向凝固抽拉速率,從工藝方面控制鑄造應力的產生也是一種可以考慮的方法。

4 變截面緣板中的典型凝固缺陷及控制方法

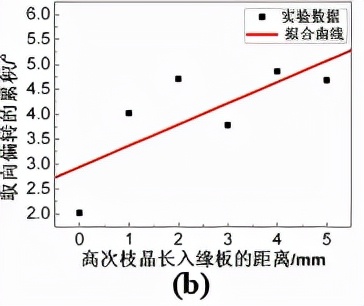

單晶葉片生長過程中,某些特殊的鑄造缺陷特別容易在一些具有突變幾何結構的位置(如橫截面尺寸突然增加的緣板處)集中出現,即通常所說的緣板雜晶。已有研究表明,當緣板尺寸較小時,原始晶粒的高次枝晶長入緣板,無雜晶形成。隨著緣板尺寸增加,緣板內側邊角處率先形成了大量細小的雜晶,少數雜晶以枝晶方式長入緣板,並將原始晶粒抑制在緣板中心。隨著緣板尺寸繼續增加,在緣板內、外側邊角都出現大量細小的雜晶,數量也逐漸增多,佔據的空間也在增大。

圖8中,小尺寸緣板內側的原始晶粒分出垂直一次枝晶的二次枝晶,橫向長入緣板;在二次枝晶幹上,又分出平行一次枝晶的三次枝晶,長滿整個緣板。此外,緣板內側枝晶取向持續向一個方向發生扭轉(圖8b),沒有形成亞晶界(圖8c)。

(a) 枝晶生長;(b) 取向偏轉;(c) 取向演化

圖8 緣板1內側枝晶生長及取向變化

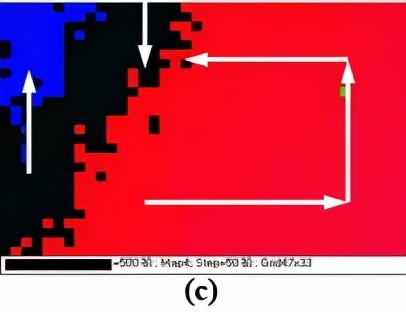

圖9a中,小尺寸緣板外側,垂直一次枝晶的二次枝晶橫向長入緣板,在靠近中心和邊緣位置分枝出平行於一次枝晶的三次枝晶。然後,邊緣的三次枝晶幹又分出與二次枝晶平行的高次枝晶,向中心長入,並與中心位置的三次枝晶接觸,形成了複雜的枝晶迴路。此外,緣板外側的枝晶取向也向一個方向持續發生轉動(圖9b),但是在枝晶重新匯合的位置形成了亞晶界(圖9c)。

(a) 枝晶生長;(b) 取向偏轉;(c) 取向演化

圖9 緣板1外側枝晶生長及取向變化

隨著緣板尺寸增加,緣板雜晶在邊角處出現。統計雜晶分佈規律發現,雜晶在緣板的形核位置具有各向異性,遠離發熱體的緣板內側邊角處更容易出現雜晶形核。這種形核各向異性主要由於內側邊角處首先凝固,雜晶容易率先形核。由於緣板存在較大的過冷度,雜晶在內側形成後快速生長,抑制了緣板外側雜晶的形成,見圖10。

圖10 大尺寸緣板2中溫度場演化

針對緣板雜晶的形成規律,主要透過最佳化定向凝固工藝、區域性包殼處理和增加引晶輔助系統等方式,見圖11。

圖11 緣板雜晶的控制方法

(a) 定向凝固工藝,(b) 區域性包殼處理,(c) 增加引晶輔助系統

5 單晶葉片榫頭中的典型凝固缺陷和控制方法

單晶葉片生長後期,特別是在距離水冷盤較遠處(如距離水冷盤較遠的低渦葉片葉身後部或者榫頭部位),容易出現一些取向隨機的等軸晶,即通常所說的雀斑或者雀斑鏈。這主要與國內常用的高速凝固法(HRS)的工作原理,以及新型渦輪葉片尺寸逐漸增加、結構異常複雜密切相關。

圖12 高速凝固法示意圖

國內最常用的定向凝固技術——高速凝固法技術借鑑了Bridgman晶體生長技術特點:採用了隔熱擋板將加熱區與冷卻區隔開,保證加熱區持續加熱,而產生的熱輻射不會進入冷卻區。此外,增加了一種傳動裝置,在凝固時鑄型與加熱器之間依靠這種裝置發生相對移動,使鑄件由加熱區進入冷卻區。另外,在鑄件底部使用水冷銅盤進行散熱,使在隔熱擋板附近產生較大的溫度梯度,細化組織,控制晶粒尺寸。該方法的主要特點是:鑄型以一定速度從爐中移出,或者爐子移離鑄型,並採用水冷熱傳導和輻射傳熱方式冷卻。採用這種方法可以避免爐膛對於已凝固合金的影響,因而所獲得了較高的溫度梯度和冷卻速度,所獲得的柱晶較長,組織較細密而且均勻,效能穩定。但是,HRS技術主要透過水冷銅盤進行熱傳導就會嚴重受限於固液介面與水冷銅盤的距離。凝固前期,固液介面距離水冷銅盤較近,Z向(抽拉方向)的熱傳導較快;凝固後期,隨著固液介面距離水冷銅盤越來越遠,Z向的熱傳導迅速降低,而側向的輻射逐漸顯現出來,導致散熱向四周發散,即Z向的溫度梯度迅速下降。除此以外,新型渦輪葉片尺寸明顯增加,這就會延長單晶生長路徑,特別是在水冷盤遠端處單晶生長後期,溫度梯度隨距離增加而急劇降低,更容易造成枝晶發散生長,提高凝固缺陷的形成傾向。當溫度梯度降低到一定程度,無法再維持枝晶的穩定生長,這時就容易在固液介面前沿發生異質形核,形成雀斑或者雀斑鏈,這與厚大鑄件三晶區中的中心等軸晶區的形成過程相似。

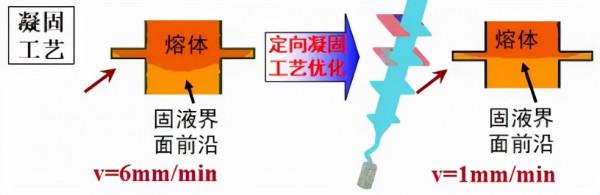

為了抑制取向隨機的雀斑或者雀斑鍊形成,通常採用提高溫度梯度的方法,具體來說,在隔熱擋板下部增加氣冷噴嘴、降低水冷銅盤的水溫、提高水冷銅盤的迴圈水冷卻強度等方式;或者是在定向凝固後期,降低抽拉速率,使得定向凝固工藝與溫度梯度相匹配,這樣就能減少雀斑或者雀斑鏈的形成。

6 凝固缺陷控制與定向凝固技術的發展

凝固缺陷的形成與控制和定向凝固技術的發展密切相關。每次定向凝固技術的革命都顯著減少了凝固缺陷的形成,提高了渦輪葉片的質量和合格率,為先進航空發動機的發展奠定了堅實的基礎。定向凝固技術的起源可以追溯到20世紀40、50年代,從最初的的發熱劑法(EP)、功率降低法(PD),到70、80年代的高速凝固法(HRS)和液態金屬冷卻法(LMC),以及近些年正在研究的區域熔化(ZM)工藝,都是透過改變定向凝固過程中的加熱和冷卻方式,以提高和穩定固液介面前沿的溫度梯度,更好地實現定向凝固過程。具體來說,初期的發熱劑法(EP)和功率降低法(PD)都是採用單室加熱,主要利用底部的水冷銅盤進行散熱,在金屬熔體和已凝固金屬中建立起一個自下而上的溫度梯度,實現定向凝固。這兩種方法難以穩定、精確控制溫度梯度G和凝固速度R,並且隨著離開激冷板的距離增加,G與R會迅速下降,單向熱流條件不能保持穩定,因而獲得溫度梯度很小,僅在10 oC/cm左右,柱晶會發散生長,由軸向平面轉向扇面,難以生產高質量的發動機高溫合金葉片。為了提高定向凝固過程中的溫度梯度和凝固速率,Erickson等和Giamei等於20世紀70~80年代分別提出了高速凝固法和液態金屬冷卻法。這兩種方法借鑑了Bridgman晶體生長技術特點而發展起來的,其特點是:增加了傳動裝置,在凝固時鑄型與加熱器之間依靠這種裝置發生相對移動,而且鑄型加熱器始終加熱。另外,在加熱區底部使用隔熱擋板,徹底將加熱區和冷卻區分開,並在鑄型底部採用水冷銅盤或者利用液態金屬進行散熱,這樣就可以在擋板附近獲得較大的溫度梯度,顯著細化了組織,實現晶粒尺寸的控制。但是,這兩種方式也有各自的缺陷,比如,在高速凝固法的晶粒生長後期,隨著固液介面距離水冷銅盤越來越遠,Z向(抽拉方向)的熱傳導迅速降低,而側向的輻射逐漸顯現出來,導致散熱向四周發散,即Z向(抽拉方向)的溫度梯度迅速下降,這樣就會造成枝晶發散生長,嚴重影響單晶質量。而液態金屬冷卻法則存在冷卻介質汙染合金表面,冷卻速度難以控制等一系列問題。區域熔化法是近年來發展起來的一種定向凝固技術。這種方法利用發熱體使試樣區域性區域發生熔化,同時對已凝固部分採用較強的冷卻方式,縮短固液介面的距離,進一步提高固液介面前沿溫度梯度。由於加熱和冷卻的方式不同,區域熔化法主要分為光學懸浮區熔鍊法(OPZM)、電子束浮區熔鍊法(EBFZM)、區熔液態金屬冷卻法(ZMLMC)等。

綜上所述,定向凝固技術與凝固缺陷控制技術本質上都是在不斷提高和穩定固液介面前沿的溫度梯度,定向凝固技術主要是透過整體上改變加熱、冷卻以及隔熱等方式,達到提高固液介面前沿的溫度梯度的目的,屬於技術革命的範疇。而凝固缺陷控制技術則是透過最佳化定向凝固工藝、區域性包殼處理和增加引晶輔助系統等方式區域性改變固液介面形態、等溫線形狀,以及凝固順序等,來獲得更穩定地溫度梯度,達到減少凝固缺陷的目的,屬於技術改進的範疇。今後,隨著對定向凝固過程和缺陷形成、生長規律的不斷深入研究和進一步認識,還會有更先進的定向凝固工藝和缺陷控制技術出現。

文獻引用:李金國,孟祥斌,劉紀德,等.單晶高溫合金渦輪葉片的常見凝固缺陷及控制方法[J].特種鑄造及有色合金,2021,41(11):1 321-1 327.