幾天前,國內各大官方媒體紛紛報道“鶻鷹”戰機(FC-31)常務副總設計師王嚮明當選工程院院士的訊息。

在很多人眼裡,“鶻鷹”戰機因效能不突出,導致至今無人問津,然而事實上恰恰相反!

對於美國F22,大批網友對其讚不絕口,歸根結底,除了隱身效能很好之外,憑藉效能強大的航發,F22的機動性也很強。然而戰機的機動性好壞並不是看航發的推力大小,而是看整機推重比。

如果有一款戰機體型和F22差不多,但是憑藉更先進的結構減重技術,機體空重大幅度降低,那麼即便航發推力不如F22戰機,但這種戰機的推重比仍然可以達到F22的水平,甚至有可能更好!

殲35就是這樣一款戰機,看似人畜無害,實則深藏不露!

2021年11月21日,《環球時報》在其釋出的“中國殲-35隱身艦載機功臣當選院士,減重超三分之一”影片中,直接稱呼“鶻鷹”戰機為殲31。這意味著“鶻鷹”戰機很可能已經被空軍選中,正式立項研發。

事實上,殲31可不像表面看上去那麼“人畜無害”!雖然殲31採用常規氣動佈局設計,但依託劃時代的結構減重技術,在同等體型的前提下,殲31的空重大幅度降低,這是殲20所做不到的。這一切都要都要歸功於“鶻鷹”戰機研製團隊的艱苦付出。

在很多人眼裡,成飛因設計出殲10、殲20兩個系列戰機而被推崇備至,甚至被稱為“成洛馬”,而沈飛因多次仿製蘇系戰機而被鄙視,竟然被人稱為“沈霍伊”。然而,事實上,不論是成飛還是沈飛,都只是中航工業集團旗下的機構之一而已。兩家都承擔為國家研製新裝備的任務。兩家又各有所長,成飛在氣動設計方面更勝一籌,而沈飛在結構設計方面則是首屈一指。即便是殲20研製專案也是成飛、沈飛大協作,成飛負責總體設計,沈飛則負責結構設計,兩家共同努力,才讓殲20可以在如此短的時間內橫空出世!有興趣的網友可以自行搜尋瞭解。

今天要介紹的就是沈飛在飛機結構設計、製造上的新突破,那就是“一體化3D列印技術”。

一體化3D列印技術如何實現結構減重呢?

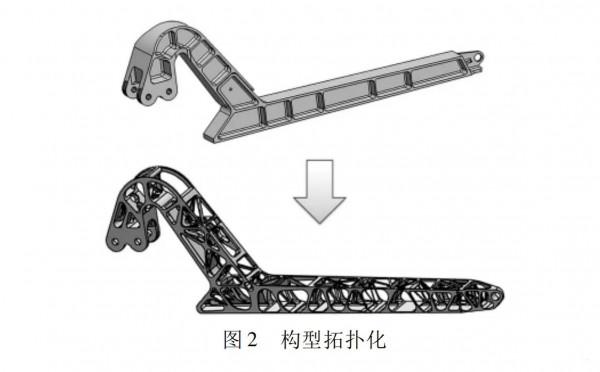

1、構型拓撲化減重。

構型拓撲化是採用拓撲最佳化技術,按照載荷需求分佈將材料集中在最有效區域,實現材料佈局輕質高效。製造工藝可由鐳射選區融化成型、電弧熔絲成型、電子束熔絲成型等增材製造技術來實現。根據實際比對,構型拓撲化可以減重 60% 以上,載荷傳載更均勻更最佳化,增加壽命60% 以上。材料利用率提高 60%以上。

原本是薄壁構件,經最佳化設計變成拓撲化構件,儘可能榨乾材料力學效能,實現結構減重。所謂拓撲化相當於薄壁板鏤空,並用大量專門設計的曲線加強零件強度,實現減重增強的目的。

2、化零為整減重。

傳統飛機結構採用分段拼接的方式製造,大量的薄壁板需要大量螺栓鉚接,機翼機身甚至還需要焊接。

如今,飛機結構可針對性最佳化設計,儘可能將飛機結構設計成一個整體,再透過3D印表機直接打印出來。這麼做可以省去絕大部分拼接機構,包括鉚接螺栓、為承受集中應力而加厚的鉚接加厚處、為避免焊接變形而加厚的結構件等。按照官方報道,這麼做的結構減重幅度可達38%以上!

那麼一體化3D列印技術又是如何降低製造成本的呢?

據瞭解,飛機的機身成本佔比最大的是飛機結構,重量約佔飛機空重的45%,成本佔比更是超過50%。

為了提升飛行效能,儘可能降低飛機空重是最佳選擇。為了降低飛機空重,飛機結構件大量採用薄壁設計。

傳統飛機結構零件多、重量大、危險部位多、連線異常複雜。結構型式單一,零部件離散,以接頭連線、鉚接/螺接為主,涉及十餘個大部件、上百種工藝、數萬個零件、數十萬個標準件,連線過多導致結構超重、疲勞薄弱環節增多。

除了重量更大、疲勞強度更低之外,還會因工序太多而導致製造成本居高不下。事實上,原材料成本佔比很低,製造工藝成本佔比才是真正大頭。理論上越多工序,製造成本就越高。

那麼有沒有辦法化繁為簡,一步到位呢?

答案是肯定的,那就是採用一體化3D列印技術,儘可能減少飛機機身的零部件數量。

這就要求把原本需要很多零件拼接的飛機變成一體化設計的大尺寸零部件。比如原本機身機翼是分開製造的,現在直接合併為一個整體,用一體化3D列印技術一次性打印出來。原本可能需要上百道工序,如今僅需一道工序,成本自然爆降!

既然這種技術如此厲害,為何美國不採用呢?

其實並不是他們不想,而是不能!

據報道,目前僅我國成功開發出能夠用於大型飛機結構件製造的3D印表機。

這都要感謝王嚮明、王華明兩位院士,如果不是他們兩位通力合作,我國根本無法搞出這種劃時代結構減重技術!

這項技術需要解決一體化結構設計和大型結構整體3D列印技術。

從2003年開始,這兩位大牛就開始合作,直到FC-31才率先應用。資深軍迷應該還記得2012年6月大型拖車運輸“粽子機”的照片這件事吧?

“鶻鷹”戰機機身因一體化成型無法拆分只能整體運輸

之所以需要用大型拖車運輸,並不是因為它很重,而是因為它是一體化3D打印出來的,本身就是一個整體,根本無法拆分運輸,到目的地後再重新組裝。

運用這項技術以後能夠給殲35帶來什麼樣的效果呢?

一款飛機想要上艦,必須增大機翼,加強機身結構強度,空重相比陸基型號大大增加,否則無法實現短距起飛,甚至有可能因起降過程產生的巨大沖擊力而散架。

以美國隱身艦載機F35C為例,其空重為15724公斤,而F35A僅13154公斤。相當於F35C比F35A增重18%。

那麼這項技術能夠帶來多大幅度的減重效果呢?

17.1%以上!

機體結構重量佔飛機空重的比重在45%以上,按照結構減重38%計算,總體減重幅度至少17.1%!運用這項技術後,幾乎相當於以陸基型號的空重造出艦載機!

對於以克計算的戰鬥機來說,這效果有多好不言而喻!

如果殲31的體型能夠放大到殲20的水平,其空重將比殲20輕得多!假設殲20的空重和放大後的殲31的空重都是16噸,那麼運用這項劃時代結構減重技術後,放大後的殲31的空重將比殲20的空重減少2.736噸以上!屆時,放大後的殲31效能未必會比殲20差!

不久前被拍到首飛照片的殲35就是在殲31戰機2.0版本基礎上全面改進提升,並適當改進而來!預計其體型將和美國的F22、我國的殲20相差無幾。

考慮到殲31就已經應用了這項劃時代結構減重技術,我國在殲31基礎上研製的殲35也肯定會應用這項劃時代技術,其帶來的效能提升將很驚人!只要為殲35配套的渦扇19能夠如期設計定型並量產,殲35必將成為一款外表中規中矩,效能卻十分強悍的頂級艦載機!

由於這項劃時代結構減重技術相比傳統飛機結構製造方法成本大大降低,因此,殲35在製造成本方面很可能將比殲20低很多,可謂物美廉價!

結論:應用“一體化3D列印技術”後,殲35的結構重量將有很大幅度的下降,帶來的效能提升必然很驚人,並且由於製造工藝得到極大減少,其製造成本不僅不會增加,而且很可能將大幅度降低。兩方面的巨大改變將讓殲35稱為一款價效比大大超過殲20的戰機,有利於我軍大批次裝備!