一、差速器原理概述

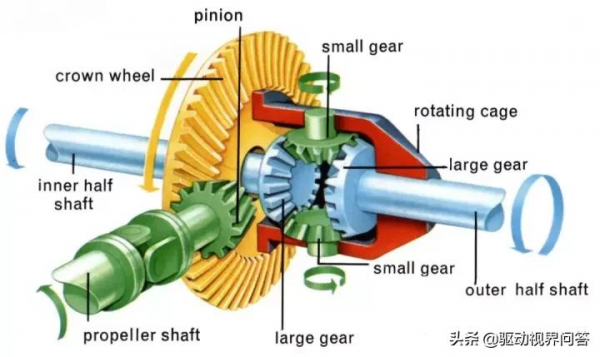

差速器的主要作用是在傳遞轉矩的同時,使同一個驅動橋上的左、右車輪實現不同角速度的旋轉(輪間差速器),或者使不同驅動橋上的車輪實現不等速的旋轉(軸間差速器)。

差速器之所以產生差速作用,是因為左、右驅動車輪所受到的行駛阻力不相等,存在阻力差引起的。驅動車輪駛過路面的長度與它們的轉動速度成正比,汽車轉彎時,內側車輪受到阻力比外側車輪受到的阻力大。因此,內側車輪轉速低,外側車輪則相應地被加速轉動。

二、傳統機械防滑差速器簡介

能夠防止車輪打滑的差速器即為防滑差速器,它是一種能自動控制汽車驅動輪打滑的差動裝置,屬於主動安全傳動裝置。

防滑差速器的作用就是當汽車在好路面上行駛時,它具有正常的差速作用,當汽車在壞路面上行駛時,它的差速作用被鎖止,從而能起到防止驅動車輪滑轉的作用。

裝有防滑差速器的汽車,當某一車輪發生滑轉時,它能將驅動力矩的大部分或全部傳給不滑轉的驅動車輪,充分利用不滑轉車輪同地面間的附著力,產生足夠的牽引力,使汽車越過障礙,繼續前進。

2.1、防滑差速器分類

汽車防滑差速器大致有兩大類:一類是強制鎖止式差速器,它透過電子控制或氣控鎖止機構,人為地將差速器鎖止,使左、右半軸連成一個整體轉動。這種差速器結構簡單,製造容易,但操縱和使用不方便,差速器的鎖止和解除一般需要停車進行。

▲採用齒套-接合套機械鎖止的氣動差速鎖

另一類防滑差速器是自動鎖止(自鎖)式差速器,它是在滑路面上可以自動地增大鎖止係數,直至差速器完全鎖止。這類差速器有多種結構形式,例如摩擦片和自動(爪型)離合器式等。

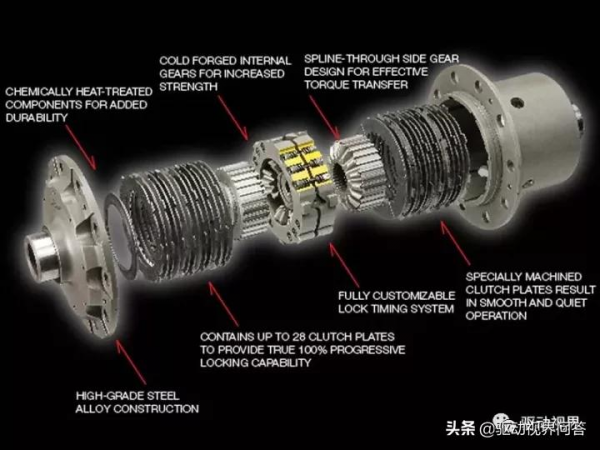

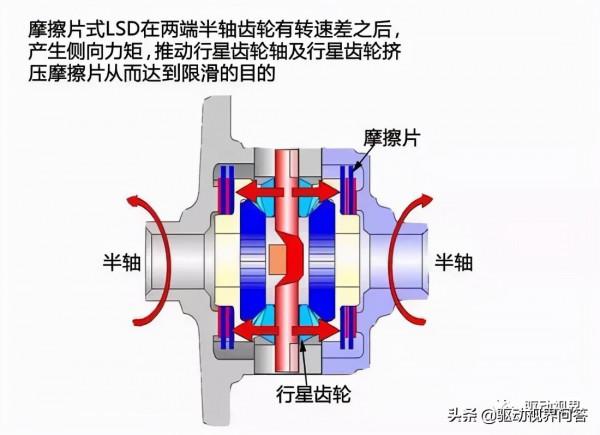

2.2、摩擦片式自鎖差速器

摩擦片式自鎖差速器是在普通錐齒輪式差速器的基礎上發展起來的。與普通錐齒輪式差速器不同的是:

它在兩個半軸齒輪與差速器殼之間加裝了兩套摩擦片式離合器,以增大差速器的內摩擦力矩;差速器的行星錐齒輪十字軸由兩根中部帶凹槽、兩端製成V形面的直交浮動軸結合而成。

2.3、自動離合器式自鎖差速器

自動離合器式自鎖差速器又稱牙嵌式自由輪差速器,它的差速作用是透過一個牙嵌式離合器(爪型離合器)將左、右兩半軸自動分離使其實現差速的,它沒有行星齒輪差速機構,因此稱為自動離合器式自鎖差速器。

這種差速器主要用於大噸位的載貨汽車上,以提高在壞路面行駛的透過能力。重型汽車常因摩擦片式自鎖差速器的摩擦力不足,而自動離合器式自鎖差速器在極端情況下可以將全部驅動力傳到一個驅動車輪上。

自動離合器式自鎖差速器工作可靠,效能穩定,使用壽命也長,但左、右驅動車輪的轉矩傳遞時斷時續,致使傳動裝置負荷不均勻,單輪驅動對半軸的強度要求較高。

2.4、主動防滑差速器

電子控制式防滑差速器目前主要有裝有溼式差速器(V-TCS)的防滑控制和主動防滑控制 (LSD)差速器兩種。其電子控制均採用模糊控制技術。

V-TCS(Vehicle Tracking Control System)型防滑差速器是根據汽車驅動輪的滑移量,透過電子控制裝置來控制發動機轉速和汽車制動力進行工作的;也有按照左、右車輪的轉速差來控制轉矩,並採用提高汽車轉向效能的後溼式防滑差速器與後輪制動器相結合的方法,最優分配後輪的驅動力,同時減少側向風力的影響,從而實現增強車輛行駛的穩定性。這種防滑差速器已在日產(Nissan)的總統(President)牌和公爵(Cedric)牌轎車上得到應用。

LSD(Limited Slip Differential)型防滑差速器的工作是利用車上某些感測器,掌握各種道路情況和車輛運動狀態,透過操縱加速踏板和制動器,採集或讀取駕駛人員所要求的資訊,並按照駕駛員的意願和要求來最優分配左、右驅動車輪的驅動力。

三、電動汽車電驅動系統的集中佈置和分散式佈置

電動汽車動力傳動系統的結構佈置主要有兩種方案:集中式和分散式。

集中式驅動是指在傳統內燃機汽車安裝發動機的位置以一個電動機代替內燃機,其他傳動系統的結構不改變的驅動型式;分散式驅動是指根據電動汽車自身特點採用車輪獨立驅動的驅動型式。

圖1.1(a)為單電動機集中驅動型式,由電動機、減速器和差速器等構成,由於沒有離合器和變速器,可以減少傳動裝置的體積及質量。

圖1.1(b)也為單集中驅動型式,與發動機橫向前置前驅的內燃機汽車結構佈置方式相似,將電動機、減速器和差速器整合一體,透過左右半軸分別驅動兩側車輪,該佈置型式結構緊湊,多用於小型電動汽車上。

圖1.1(c)為雙電機分佈驅動型式,兩個驅動電機透過減速器分別驅動左右兩側車輪,可透過電子差速控制實現轉向行駛,以取代機械差速器,該驅動方式為目前研究的熱點。

圖1.1(d)為輪轂電機分散式驅動型式,電動機和固定速比的行星齒輪減速器安裝在車輪裡面(也有取消減速器的直驅方案),省去傳動軸和差速器,從而使傳動系統得到簡化。該驅動方式對驅動電機的要求較高,同時控制演算法也比較複雜。

分散式驅動電動車在回饋制動、機動性、車身內部空間利用率、可控性等方面均優於內燃機汽車和集中式驅動電動車,因此,採用分散式驅動方式是電動汽車發展的一個重要方向。

集中式驅動電動汽車應用機械差速器即可完成轉向,而分散式驅動電動汽車的每一個驅動輪連線一個電機轉子,每個電機轉子可以單獨提供驅動力矩,兩驅動輪間去掉了機械差速器。

目前,對分散式驅動電動汽車差速器系統的研究可分為兩個方向:一個方向為自適應差速的特殊電機設計;另一個方向為應用基於各種控制理論採用差速控制策略的電子差速系統設計。

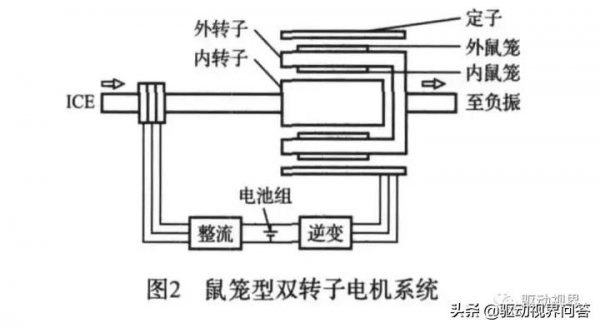

四、自適應差速(雙轉子電機)

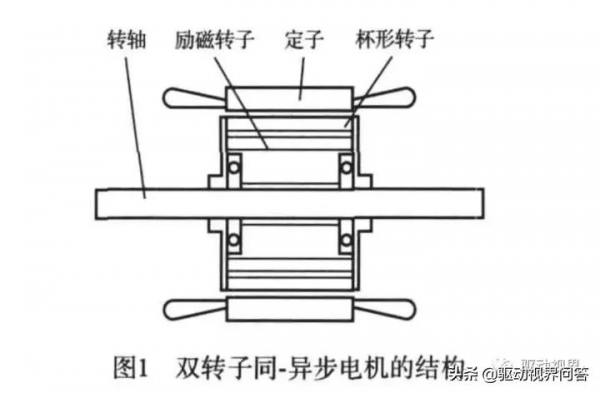

自適應差速是一種採用與傳統汽車機械式差速器原理十分類似的、可差速執行的雙轉子電機作為驅動電機。在電動汽車轉向時可實現自差速的方法。

雙轉子電機直接安裝在驅動橋上,代替常規機械驅動橋的傳動軸、主減速器和差速器等機構,集驅動、差速、制動能量再生為一體。如雙轉子軸向磁通電機、反相雙轉子電機、複合多相雙轉子電機等均可實現差速執行,能直接作為驅動電機。

傳統的電動機一般只有一個定子和一個轉子,無論是直流機、同步機還是非同步機,都只有一個機械埠。近年來,有人提出了雙轉子電機的概念,這種電機具有2個機械軸,可以實現2個機械軸能量的獨立傳遞。

這種新型電機極大的減小了裝置的體積和重量,提高了工作效率,能很好的滿足節能和調速的要求,有著優越的執行效能,因此,在許多領域有著很好的應用前景。目前,許多科研院所所提的雙轉子電機種類很多,雖然都被稱為“雙轉子電機”,但在結構和原理上各不相同。

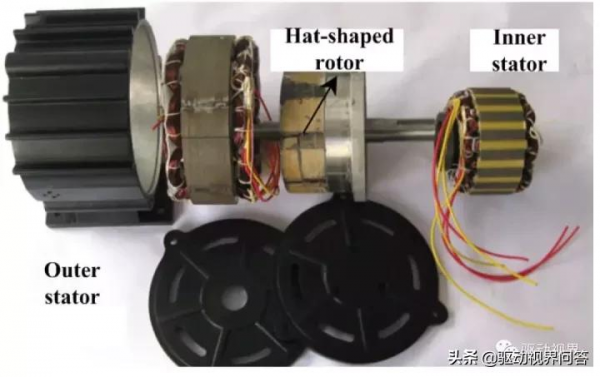

對轉雙轉子永磁電機利用作用力與反作用力原理,將傳統電機的定子作為外轉子,原有的轉子作為內轉子,兩者作反向運動。其外轉子上有電樞繞組,內轉子由於安裝有永磁體,所以又稱為永磁體轉子。永磁體磁場與電樞繞組所產生的磁場相互作用,產生電磁轉矩。

雙轉子電機儘可能多地挖掘電機內部有效空間,提供高效率、高功率密度的電驅動,因而受到研究人員的廣泛關注。

日本橫濱國立大學河村研究室利用該類電機進行軸間驅動,在鈴木吉姆尼小型越野車的基礎上改裝了一款四輪驅動電動車。

伊朗Jovain電機公司的Farzad和德黑蘭大學的Reza等改裝了一臺雙電機獨立驅動樣車,採用了每個電機連線減速器並由減速器短半軸輸出轉矩的組合式驅動橋結構。

華南理工大學廣東省汽車工程重點實驗室及廣汽集團共同研製出了四輪驅動混合動力汽車用的對轉雙轉子電機,設計了一種發動機整合ISG的機械前橋驅動及雙轉子電動差速後橋驅動的新型驅動系統,並將其應用於廣汽集團的概念車SUV X-POWER上。

- 電機結構

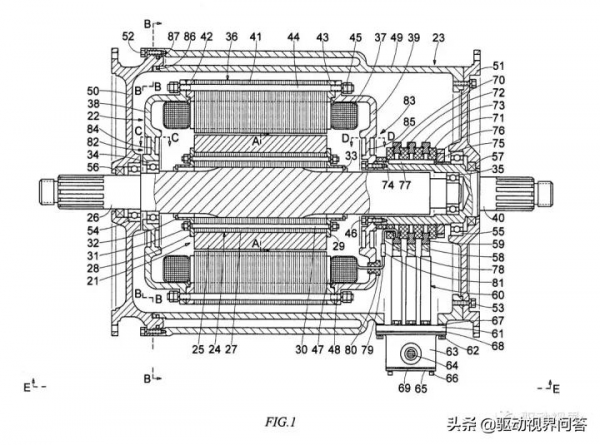

對轉雙轉子電機由一個定子、一個永磁內轉子和一個杯形外轉子構成,其結構既可以看做由一個永磁同步電機和一個三相非同步電機級聯構成的電機結構,也可以看做是由級聯式無刷雙饋電機演變而來的新型電機結構。

雙轉子電機控制器輸出的電流經導線和集流滑環機構引入到外轉子上的繞組並構成閉合迴路。基於普通永磁直流電機的機理,外轉子電樞繞組在氣隙磁場中做切割磁場運動時會產生感應電動勢,同時,由於電樞繞組中有電流流通,因此會產生電磁轉矩。

在傳統電機中,定子受到推動轉子運轉而產生的電磁反作用力的作用,此反作用力透過機架外殼產生的反力與之抵消,不做功。而當對轉雙轉子電機傳送電磁功率的氣隙磁場對外轉子有電磁力作用時,內轉子的磁極也同時承受反力,故可利用作用力和反作用力共同做功驅動車輪運轉。

五、電子差速技術路線之:透過控制電機轉速實現差速

電子差速是基於各種控制理論並根據設計控制策略設計控制器控制左右兩個驅動輪驅動電機,從而實現電動汽車差速轉向的方法。目前,國內外的研究人員依據電動汽車結構的不同,選擇無刷直流電機或永磁同步電機作為驅動電機,並設計了各種電子差速系統。

基於轉速的控制就是直接控制電動汽車兩側車輪的轉速,實現差速的目的。其主要控制方法為:根據方向盤與所要控制驅動輪的轉速關係,再結合同時考慮兩側車輪反饋的速度訊號及加速踏板的位置訊號,透過計算與分析,把最終的速度控制訊號傳遞給相應的驅動電機,實現兩側電機的差速控制。

透過控制速度實現電子差速系統控制結構歸納起來有兩種:四輪差速控制和兩輪差速控制。

四輪電子差速控制應用在四輪轂電機獨立驅動的電動汽車中,用一個控制單元彙總所有的資訊,包括感測器資訊和狀態估計資訊,透過預先選擇的演算法調節四個輪轂電機實現差速轉向。

1)以汽車左前輪轉速作為標定車速,調節其他三個車輪轉速,四個車輪繞轉向中心同角度旋轉從而實現差速。

2)基於前軸整體轉向設計四輪差速控制系統,控制器透過調節四個車輪轂電機的轉速來實現差速,其獨到之處在於當電動汽車轉彎時,整個前軸可繞前軸中心整體旋轉一定的角度。

四輪差速控制車輛的數學模型複雜,需要控制器計算四個驅動輪的速度,並同時控制四個輪轂電機,對控制器的設計要求較高。因此,四輪差速控制主要應用於需要四輪驅動的電動汽車上。

兩輪差速控制應用在前輪作為導向輪,兩電動輪後驅的電動汽車上。汽車轉向時,控制器調節兩個後電動輪以驅動電機實現差速。兩輪差速控制與四輪差速控制相比,因只需控制兩個驅動電機,故而控制系統的結構與控制策略均要簡單些。因此,目前電子差速的研究大部分採用兩輪差速控制的結構。

對於此種差速控制,大多采用神經網路與模糊控制演算法。這兩種控制演算法比較複雜,並且理論上只能分析靜態和非時變引數,而電動汽車在實際的轉彎過程中,兩驅動輪所受的負載時隨時間變化的,所以基於轉速的差速控制受到一定的阻礙。

六、電子差速技術路線之:透過控制轉矩實現差速的理論分析

由於電動輪驅動汽車各車輪之間沒有機械連線,車輪運動狀態互相獨立,當以車輪轉速為控制引數時,為保證轉向時的轉速協調,以理想汽車轉向模型生成各輪理想轉速並以此控制車輪轉速,這其實相當於重新將各車輪轉速互相聯絡起來,由於車輪轉動引數的互相約束,導致四個車輪運動自由度不足。

當生成的目標轉速的理想汽車模型不符合汽車實際運動學時,便會產生車輪的轉速不協調從而導致車輪拖滑或滑轉。從另一個角度考慮,若以電機傳給車輪的驅動轉矩為控制引數,而不對車輪轉速進行控制,使其隨受力狀態而自由轉動,那麼四個車輪就有四個轉動自由度。

每個電動輪運動學狀態相互獨立,因此在電機驅動轉矩沒有超出路面附著極限時,滑轉率處於附著特性的穩定區,車輪不會出現拖滑或滑轉。故此時不存在各車輪轉速不協調而引起的差速不好問題。當電機的驅動轉矩超出路面的附著極限而引起車輪滑轉時,這已超出差速問題的範疇,是牽引力控制應解決的問題。

因此,根據以上分析,提出對驅動電機採用按轉矩指令進行控制並使轉速隨動的策略,實現各車輪的自適應差速。整車控制系統只是根據汽車的運動狀態輸出驅動電機的轉矩指令訊號,而電動輪系統的轉速則由電機轉矩與電動輪系統的平衡點決定,此時,整車控制器不必再針對汽車的差速問題設計複雜的控制器。

一般情況下,由於輪胎初始的滑轉主要由胎面的彈面形變引起,因而一開始車輪轉矩與驅動力隨著滑轉率成線性關係增加。當車輪轉矩和驅動力進一步增加導致部分輪胎胎面在地面上滑轉時,驅動力和滑轉率呈非線性關係。

試驗資料表明,充氣輪胎在硬路面上,其滑轉率通常在15-20%附近時驅動力達到最大值。當滑轉率進一步增加時,將導致輪胎的不穩定工況。

當採用滑模控制理論設計電子差速系統時,首先假設行駛路面條件,確定其中一個驅動輪的目標滑移率值,然後透過控制演算法計算出另一個驅動輪的滑移率值控制目標,最後利用滑模控制理論設計的電子差速控制演算法根據已經計算出來的兩個驅動輪的滑移率值控制目標計算出兩個驅動電機的轉矩控制目標,電機控制系統再依據該控制目標調節驅動輪滑移率能夠保持在滑移率控制目標上。

但是,由於實際行駛在路面上的汽車狀態相當複雜,存在各種不確定的擾動,而且透過檢測行駛路面條件確定一個驅動輪的目標滑移率值也相當困難,因此已有的一些研究文獻試圖透過純理論的控制演算法調節電機轉矩,使汽車輪胎的滑轉率值保持在控制演算法所計算出來的滑轉率上是不可取的。

因為在純理論基礎上建立的整車行駛模型並不能完全真實地反應汽車在路面上的行駛過程,而利用理論模型編寫的控制演算法計算出的滑轉率值並不一定是汽車實際行駛中在該時刻和所行駛的路面條件下的最佳滑移率值。

所以比較可行的辦法是選擇門限值控制理論設計電子差速控制策略調節驅動電機,將汽車輪胎滑移率值保持在一個絕大多數行駛條件下均適合的滑轉率區間。所以確立了以轉速為控制目標來調節電機的控制策略,並使車輪的滑轉率值控制在15-20%之間,保證驅動力接近最大值,具體控制策略如下:

首先,當駕駛員轉動轉向盤時,電子差速系統啟動,安裝在轉向盤柱上的角度感測器檢測轉向盤轉動角度的變化,並將轉向盤轉動的角度傳入電子差速控制器中,控制演算法依據傳入的轉向盤轉動角度,根據阿克曼轉彎模型和內外輪速比與轉彎半徑比相等的關係,計算出內外驅動輪轉速初值。

然後將內外驅動輪轉速初值與車速相比較,利用車輪滑動率計算公司求該轉速初值下的滑轉率,並判斷求得的滑轉率是否在15-20%區間內。如求得的滑轉率在該區間內,則輸出該轉速初值;如不在該區間內,則輸出上一計算週期所計算出的轉速初值。

因為在使輪胎滑轉率剛搞超出15-20%區間的轉速初值是一個臨界值,所以此時計算週期內計算出的轉速初值剛好使車輪滑轉率超出區間,則上一個計算週期所計算出來的轉速初值一定是能保證輪胎滑轉率在15%-20%。

基於轉矩控制主要是對滑移率的控制,其控制原理是:透過分析加速踏板訊號與方向盤角度訊號,控制驅動電機轉矩的輸入量,並且參考路面狀況及電動汽車車輪的偏轉率,計算出兩側驅動車輪的目標滑移率,然後採用開關控制兩側驅動車輪的轉矩分配量。

這種技術路線與基於轉速控制的電子差速方案相比較,充分考慮了路面狀況與輪胎的影響,有一定的應用價值。