01 摘要

電池充放電過程中產生的熱量的有效管理是高能量密度鋰離子電池組的核心因素之一。熱介面材料(TIM)是用來連線電池或電池模組和散熱片的材料,主要用於填補兩種材料接合或接觸時產生的微空隙及表面凹凸不平的孔洞,提高器件散熱效能。電池製造商經常用的TIM材料有原位固化的液態可分散的導熱填縫材料和已預固化的導熱墊片(也稱填縫片),兩種材料各有其優缺點。本研究的目的是比較CoolTherm導熱填縫材料和導熱率相當的某市售產品導熱墊片的熱阻。本次和今後的應用研究資料會使設計者開發出更高效和成本合理的電池組。

02 介紹

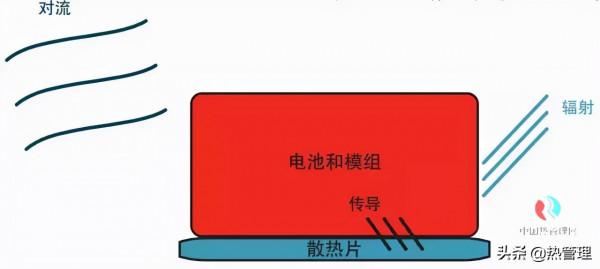

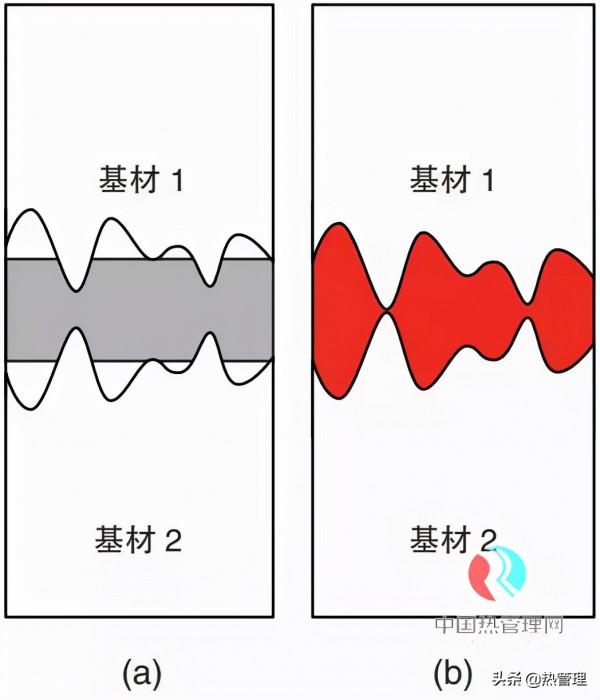

在運輸領域中,電動汽車(EVs)是今後發展的主要方向之一。為使電動汽車在市場上贏得更多的份額,目前的主 要趨勢是擴大電動汽車的行使里程和增強效能,使之與目前內燃機汽車效能類似。這就迫使電池組工程師必須增加電池能量密度。增加能量密度意味著在更小的空間中會產生更多的熱量,因此熱管理就成為電池組效能和設計的關鍵指標之一。圖1顯示了電池組吸收或釋放熱量的三種方式,即輻射、對流和傳導。在電池組和冷卻板之間的傳導是在EV電池組最廣泛使用的方法。傳導傳熱的限制因素是電池模組和散熱片等部件之間的介面。如圖2所示,雖然這些部件的表面肉眼看上去非常光滑平整,但實際上在微觀尺度上是粗糙的。

圖1: 電池或電池模組內的傳熱方法

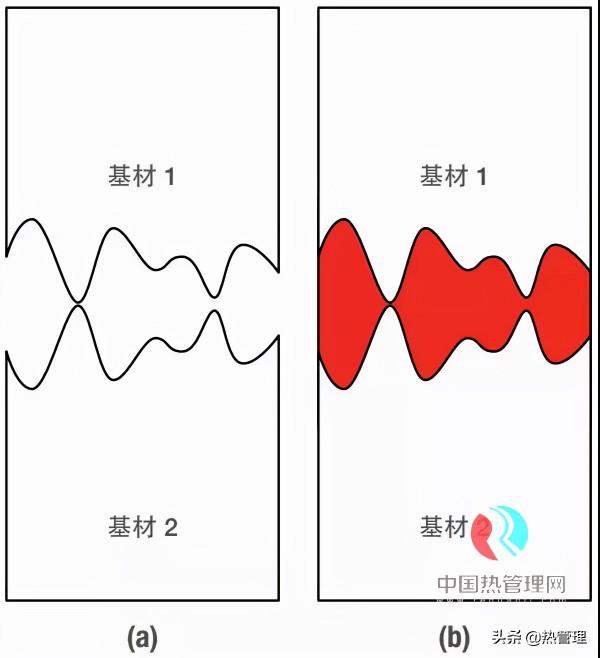

圖2: 固體表面之間空氣(a) 和 (b)TIM填充的介面微觀描述

表面粗糙導致只有小部分的表觀表面彼此直接接觸,從而包含了空氣。為了解決該問題,如圖2(b)所示,使用TIMs材料連線介面,取代空氣,從而可以更好的填充微觀上粗糙的介面。同樣重要的是,TIMs可以提供良好的電絕緣效能,以防止在高能量電 池和常用的金屬散熱器之間發生高壓擊穿。

電池製造商通常使用液態點膠原位固化導熱填縫材料或導熱墊片中的一種。但二者的工藝有著很大的不同。導熱填縫材料,需要先使用計量混合裝置混合,然後塗膠到一個基材表面,加壓上另外一個基材,壓縮到設定厚度。然後使材料固化,形成柔順的固體介面。相反的,導熱墊片需要先固化成型,然後切割成一定形狀,放置在兩個基材之間,壓縮到設定厚度,並固定到位。施加一定的壓力可以使柔順的導熱墊片與粗糙的基材表面緊密接觸,但是同時也會對其熱阻有一定的影響。

鑑於導熱填縫材料和導熱墊片的固有的應用上和物理上的差異,可以對兩種材料在兩種固體基材上的穩態傳熱特性進行比較。在本研究中,透過對三明治結構的金屬-TIM-金屬的熱阻的測試,對比洛德的CoolTherm和導熱率相當的市售導熱墊片的熱阻。本次研究和今後的研究資料會使設計者開發出更高效和成本合理的電池組。

03 傳熱術語和定義

在討論本次研究的實驗方法和結果之前,首先對熱介面材料的常用傳熱術語和定義進行簡要的描述。熱量從熱基板轉移到冷板的能力將由熱介面材料的熱阻控制。這個熱阻可以由下列方程定義 :

式中:R是熱介面材料的熱阻,單位是°C/W;∆T是熱板和冷板間的溫度差,單位是°C;Q是熱源的功率,單位是W。註釋:溫度的單位還可用開爾文K表示。更常見的是介面熱阻的定義,它與上述熱阻方程非常相似, 但考慮了熱流。

式中:A是介面的橫截面積,單位是m2。

熱介面材料的熱阻反映了兩個性質,熱介面材料在基板的離散介面上傳遞熱量的能力(或不可操作性)和熱介面材料本身的熱導率。可以用下面公式表示:

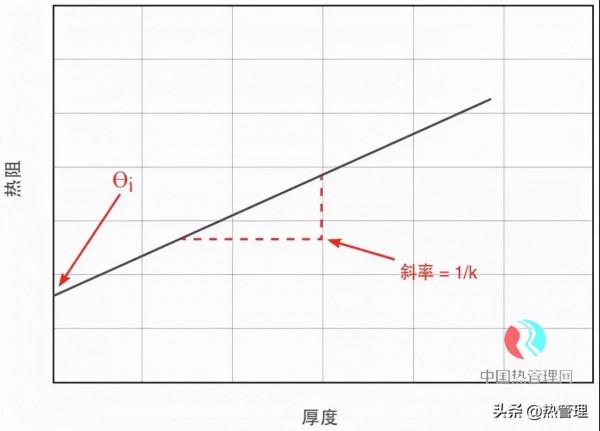

式中:θ是熱介面材料膠層的熱阻;θi,是熱介面材料膠層頂介面和底介面的介面阻抗;t是熱介面材料膠層厚度;k是熱介面材料的導熱率。實際上,熱介面材料的熱阻是透過測量給定穩態熱通量時的∆T來確定。如圖 3所示,導熱率和介面阻抗可以透過測量一系列TIM膠層厚度的熱阻來確定。如前所述,這些單獨的引數在評估熱傳遞在離散介面上以及透過TIM本身的體積方面是特別重要的。例如:一種高導熱率的熱介面材料在較薄的粘接厚度時,仍會具有較高的熱阻。這往往是因為TIM材料與一個或兩個基材的物理接觸不良,因而得到較高的介面熱阻θi所導致。正是由於這些原因,才需要比較導熱填縫材料和導熱墊片的熱阻效能。

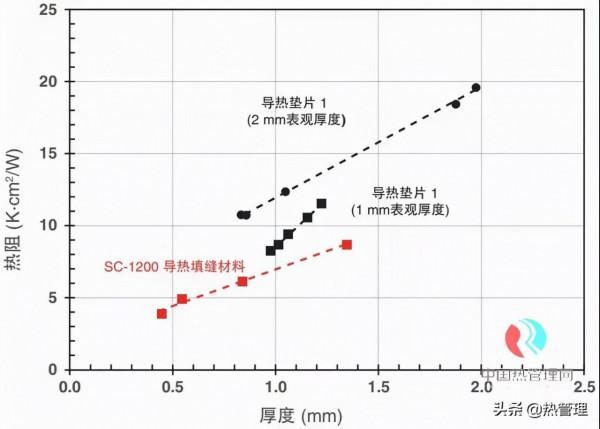

圖3: 用熱阻與厚度測量材料導熱率 k(斜率的倒數),和介面熱阻θi(y截距)

04 實驗

表1列出了導熱填縫材料和導熱墊片在 本研究中使用的關鍵效能。選擇了與 CoolTherm SC-1200和SC-1500導熱填 縫材料具有相當熱導率和硬度的市售 導熱墊片。

表1: 市售導熱墊片與洛德導熱填縫材料對比試驗

(a) ISO 22007 Hot Disk方法測試 (b) TDS資料,ASTM D5470方法測試

依照ASTM D5470標準,使用安賽斯科技有限公司(Analysis Tech)的 TIM1400熱阻儀來進行測試。因為銅對金屬-TIM-金屬測量具有非常小的熱阻貢獻,所以選擇銅作為模擬散熱器的金屬表面。因為銅對金屬-TIM-金屬測量具有非常小的熱阻貢獻,銅對熱阻測量的貢獻會從以下報道的數值中除去。

在分析測試前,導熱填縫材料樣品製備是配合直徑33mm,厚度3mm的測試用的光滑銅盤。用手動點膠的方式將洛德CoolTherm SC-1200和SC-1500 導熱填縫材料點到銅盤上。起始厚度是3mm,透過改變壓力來製備不同厚度膠層的銅-導熱填縫材料-銅三明治 結構,然後室溫條件下固化。市售的導熱墊片先切成33mm的直徑,然後製成銅-導熱墊片-銅三明治結構的測試樣品。導熱墊片的厚度與施加的壓力決定了粘接膠層的厚度。圖4 顯示了銅-TIM-銅三明治結構。

圖4: 測試熱阻用的銅-TIM-銅三明治結構樣塊

在測量TIM的熱阻抗之前,確定了在不同壓力下銅盤和TIM測試板的介面的熱阻。銅本身熱阻由其厚度和報導的導熱率398 W/m·K計算得出。壓板介面的介面熱阻是透過測量一個銅盤的熱阻來確定的,該銅盤在頂部和底部各用一滴200cSt粘度的矽油潤溼。本實驗在不同的壓力下重複測試。然後從銅-TIM-銅樣品中減去銅盤的體積熱阻和測得的壓板介面熱阻,得到TIM材料的熱阻。

在TIM1400熱阻儀器上,在最低為50 kPa的壓力下測試導熱填縫材料熱阻。在50-650kPa的壓力下測試導熱墊片的熱阻。該壓力範圍有利於捕獲廣泛的載荷,這些載荷可以用來實現良好的接觸並給出最終的粘接膠層厚度。圖5顯示了銅-TIM-銅三明治型測試樣塊的圖片。滴加少量的矽油在銅-TIM-銅三明治型和TIM400測試儀之間的介面上,以確保空氣被排除。

圖5: ASTM D5470認證過的TIM1400測試儀上的銅-TIM-銅三明治型測試樣塊

圖6: 熱阻 (a) 洛德導熱填縫材料 (b) 市面銷售固態導熱墊片(P=50kPa)

從圖6 的y軸截距和表2數值還可以看出導熱墊片和導熱填縫材料的介面熱阻的差異。導熱墊片1的介面熱阻比CoolTherm SC-1200的介面熱阻高 2.3倍,導熱墊片2的的介面熱阻比 CoolTherm SC-1500的介面熱阻要高近5.5倍。導熱填縫材料介面熱阻顯著低於導熱墊片可能由於導熱填縫材料和介面的接觸較好,進而降低了介面熱阻。

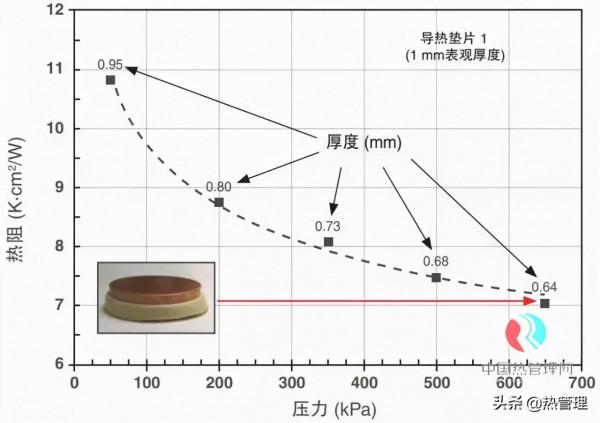

再來看看壓力對導熱墊片1的厚度和熱阻的影響(見圖7)。正如預料,熱阻和厚度隨著壓力增加而減小。但有時透過增加壓力來減小熱阻可能是不現實的。從圖7可以看到,如果要得到接近於導熱填縫材料CoolTherm SC-1200的熱阻值(1mm/50 kPa壓力),需要用650 kPa 的壓力將1mm導熱墊片1擠壓到0.64mm。高壓力可能損傷電池包或散熱板。

圖7: 熱阻vs壓力–固態導熱墊片1。左下角照片是650 kPa壓力後樣品的狀態

現在來比較導熱墊片1和導熱填縫材料 CoolTherm SC-1200的熱阻和厚度的關係(見圖8)。註明:導熱墊片的厚度變化是透過持續擠壓實現的。而導熱填縫材料的樣品厚度是固化前 設計好的,樣品測試時的壓力固定為 50kPa。這樣比較是模擬實際應用。結果發現在同樣厚度下,導熱墊片的熱阻比導熱填縫材料高很多。主要歸因於導熱墊片的較高介面熱阻(見表2);然而導熱墊片本身的熱導率較低也會有影響。除此之外,對於表觀起始厚度1mm導熱墊片,厚度對熱阻影響更明顯。比如,表觀厚度1mm的導熱墊片1在1.2mm時的熱阻比擠壓到 0.95mm 時至少高 3K·cm2/W。

圖8: 熱阻vs厚度–固態導熱墊片1 和液態導熱填縫材料CoolTherm SC-1200

表2: 測量的熱導率和介面熱阻– 洛德液態填縫材料和市面銷售固態導熱墊片

重點提示一下,圖8所示的導熱墊片1的y軸截距不代表介面熱阻。介面熱阻是要在相同的壓力下測試幾種不同厚度的TIM後得出。這裡的測試是用漸近高壓力擠壓來獲得較小的TIM厚度。這個過程也會導致介面熱阻的變化。除此之外,增加壓力也可能導致熱導率變化。正如前面所述,增加壓力的負面影響是壓力可能超過需要冷卻器件的載荷。

比較導熱墊片2和導熱填縫材料 CoolTherm SC-1500熱阻和厚度時,也可以得出類似的結論(見圖9)。導熱墊片的熱阻明顯高於導熱填縫材料。另外厚度的影響更明顯。比如,表觀厚度1mm的導熱墊片2熱阻增加~3.2K·cm2/W,雖然厚度只增加 0.17mm。熱阻的陡然增加是由於導熱墊片2的模量比導熱墊片1高很多。能覆蓋縫隙範圍較小。總熱阻較高進一步體現導熱墊片介面熱阻比導熱填縫材料介面熱阻高。值得一提的是,在類似相同的厚度下,雖然導熱墊片2材料本身的熱導率大概是導熱填縫材料CoolTherm SC-1200本身熱導率的2倍,但實際測得的熱阻很接近。

圖9: 熱阻vs厚度–固態導熱墊片2 和液態導熱填縫材料CoolTherm SC-1500

前面提到的導熱墊片和導熱填縫材料熱阻的顯著差別可以從TIM材料和粗糙表面的微觀接觸緊密度來解釋。與固體導熱墊片不同,液態導熱填縫材料可以流進很小的縫隙,與介面緊密接觸。給上下兩個基板提供有效的導熱渠道。圖10示意兩種不同狀態的導熱材料和表面的接觸狀況。

圖10: 表面接觸緊密程度示意圖 (a) 固態導熱墊片 (b) 液態導熱填縫材料

除介面微觀緊密接觸外,液態導熱填縫材料很容易適應介面宏觀上高度的變化。由於基板表面平面度和電池模組高度的公差,沿著介面高度變化幾毫米是很正常的。而導熱墊片在這方面是有侷限的,主要由於導熱墊片的厚度是固定的和在組裝時需要壓力。除此,沿著介面壓力變化很大,導致區域性區域熱阻的差別,進而造成區域性過熱。然而液態導熱填縫材料不需要很大壓力就可填充較大縫隙。可以避免較大外界壓力對設計的影響,介面熱阻也會比較均勻。圖11示意,當介面有明顯不平時,導熱墊片和導熱填縫材料與不平表面的接觸情況。這種現象在EV電池組裝會看到。

圖11: 接觸面厚度不均勻介面接觸示意圖—固態導熱墊片 (左) vs 液態導熱填縫 材料 (右)

除熱傳遞不同外,生產流程也有區別。導熱墊片需要裁剪到實際需要的形狀或尺寸。有些殘餘部分不適合再用造成浪費。另外,由於需要更好填充微觀縫隙,傾向於用較低Tg (玻璃轉移溫度)的聚合物製造導熱墊片。導致墊片表面有粘性,需要防粘襯墊。還有,EV電池包的面積較大,用導熱 墊片給自動生產帶來困難。液態導熱填縫材料很適合大批次自動化生產如果採用計量,混合,分配系統(MMD) 。用液態導熱填縫材很容易根據設計調整點膠方法。表3詳細總結導熱墊片 和液態導熱填縫材料的優缺點。

表3: 導熱墊片與導熱填縫材料主要效能的比較

05 結論

穩態熱分析顯示,與具有相近熱導率和厚度的導熱墊片相比, 洛德液態導熱填縫材料提供較低的熱阻。主要原因是液態導熱填縫材料容易流動到粗糙表面的小縫隙,與相鄰介面接觸較好。降低介面熱阻。這個效應尤其體現在1mm 厚的CoolTherm SC-1200 和導熱墊片2上。雖然SC-1200熱導率比導熱墊片2小兩倍,分別是 2和4 W/m·K,但它們的熱阻相近。由於較好的導熱效能,容易使用,不需大壓力,適合高度差別較大的介面和低成本,液態導熱填縫材料應該是TIM首選。

更多TIM: 介面材料 熱管理網