引言

近年來,飛秒鐳射直寫技術已經成為製造任意奈米精度三維微結構的熱門工具。飛秒鐳射誘導雙光子聚合(TPP)允許在聚合物中形成微透鏡或更復雜的3D微結構。然而,這種逐點過程受到低效率的限制。只有微結構或奈米殼的表層透過直接鐳射寫入進行光聚合,內部透過紫外光固化,製造效率顯著提高。

我們提出了一種在二氧化矽玻璃上快速製作大面積凹面微透鏡結構的新方法,該方法可用作在聚合物上覆制多層膜的成型模板。我們的方法不同於經典的fs鐳射直寫過程。它包括毫秒級的原位鐳射曝光和氫氟酸溼法腐蝕工藝。聚焦的飛秒鐳射脈衝觸發了一系列複雜的材料響應,改變了焦斑的物理和化學性質;然後在化學溼法蝕刻的幫助下,在那些鐳射改性的斑點中形成具有光滑表面的凹形彎曲結構。

實驗

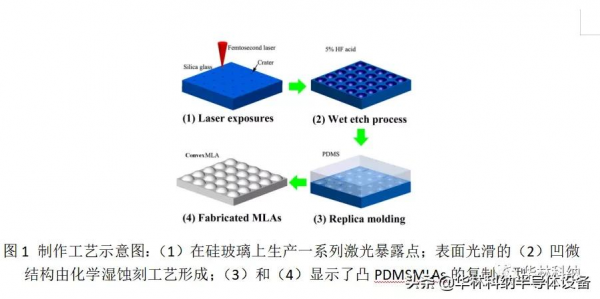

圖1示意性地描繪了聚合物多層膜的製造過程,其包括兩個步驟:生產具有凹形微結構的成型模板和在聚合物上覆制凸形微透鏡。為了製造成型模板,使用由鈦寶石脈衝鐳射振盪器-放大器系統產生的飛秒鐳射束(波長= 800奈米;脈衝持續時間= 30fs;重複頻率= 1千赫),透過顯微鏡物鏡聚焦到拋光的石英玻璃晶片表面。鐳射曝光點是逐點產生的。對於每個光斑,曝光時間由快速機械快門控制,鐳射功率由可變衰減器調節。鐳射曝光後,樣品在室溫下浸入5%氫氟酸溶液(用去離子水稀釋)中。為了保證微結構的均勻性,在化學刻蝕過程中,採用超聲波浴去除液固介面產生的氣泡。製造過程可以透過配備有電荷耦合器件照相機的光學顯微鏡來監控。當光滑凹面成功製造時,樣品用去離子水清洗並乾燥。

用場發射掃描電子顯微鏡觀察了聚合物多層膜的形貌。用於掃描電鏡觀察的樣品透過塗覆厚度為幾奈米的鉑原子薄膜進行預處理,所用電壓為20千電子伏。微透鏡的橫截面和3D輪廓由鐳射掃描共聚焦顯微鏡測量,MLAs的成像能力是透過鎢光源的光學顯微鏡系統獲得的。

總結和討論

凹陷結構的形成機理:

藉助於圖2(d)所示的示意圖,可以簡單地描述鐳射-物質相互作用產生的強衝擊波的過程。當入射飛秒鐳射脈衝的注量高於石英玻璃的損傷閾值時,由於多光子吸收過程等非線性效應,光子的能量沉積到材料中;原子被電離,然後在幾皮秒內引發庫侖爆炸。爆炸產生的等離子體從焦斑中爆發出來,在樣品表面形成損傷坑,如圖2(b)所示。然後由燒蝕羽流快速膨脹引起的強大排斥力產生衝擊波;周圍材料的晶格因此被壓縮。在接下來的幾納秒內,材料的反覆壓縮和釋放會產生幾個衝擊波。石英玻璃內部多重衝擊波和物質噴射的時間分辨陰影圖已經透過泵探針技術觀察到。此外,透過橫截面透射電子顯微鏡研究,損傷已經視覺化。研究表明,矽晶片內部的飛秒鐳射誘導損傷區域可以從幾百奈米到幾微米,這取決於所用的鐳射功率。在我們的實驗中,強飛秒鐳射脈衝會產生一個微米大小的改性區域,在較高的刻蝕速度下被氫氟酸快速刻蝕掉。此後,凹入結構內部的蝕刻速度與未曝光材料的蝕刻速度相同。結構的直徑線性增加,深度不變。

結果

為了證明這種方法的靈活性,本方法展示了三角形、矩形和六邊形的無間隙微彎曲結構,以及複雜的雙尺寸和雙形狀結構。隨後,具有超過16,000個透鏡的凸微透鏡陣列透過將凹六邊形微結構用作模具而被忠實地複製在PDMS上。光學引數的計算結果證明了這種方法制造高f數的能力微透鏡和成像效能的觀察進一步表明了微透鏡陣列的高質量。最重要的是,這種方法有許多顯著的特點,使其對微模塑聚合物有吸引力。首先,這是一種快速、低成本的聚合物微尺寸曲面加工方法。其次,可以在一個模具中產生具有不同凹陷高度的不同微結構,並且可以透過精確佈置鐳射曝光點和鐳射功率來簡單地單獨控制形狀,這可以為微光學或微分析裝置的設計者提供有價值的原型工具。